(926)274-88-54

Бесплатная доставка.

Бесплатная сборка.

График работы:

Ежедневно. С 8-00 до 20-00.

Почта: soft_hous@mail.ru

|

Звоните! (926)274-88-54 Бесплатная доставка. Бесплатная сборка. |

Ассортимент тканей График работы: Ежедневно. С 8-00 до 20-00. Почта: soft_hous@mail.ru |

|

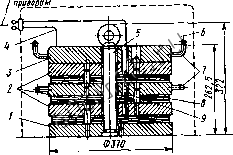

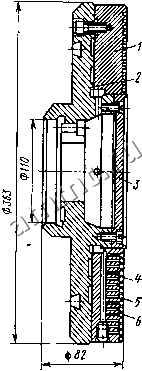

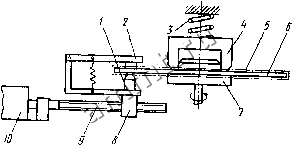

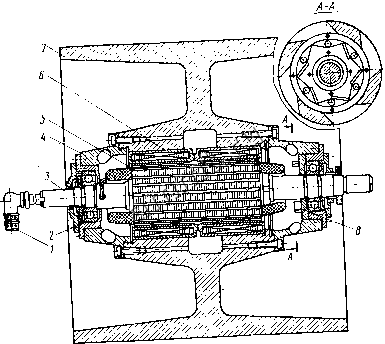

Читальный зал --> Электронные вычислительные машины  Рис. 20.9. Приспособление для закрепления магнитных дисков при терморихтовании Подготовка поверхности заключается в обезжиривании, промывке в горячей проточной воде (f=60°C в течение 1 ... 2 мин) и сушке. Она осуществляется на специальных установках (рис. 20.8). Диск 2, находящийся в камере /, получает вращение и подвергается действию обезжиривающего раствора, а также протирается вращающимися щетками 4. Раствор подается из бачка 7 насосом 8 и распыляется форсунками 3. Чистая вода для промывки поступает из крана. Обезжиривающий раствор из камеры попадает через клапан об-кпоказывающим ратно В бачок для вторично- го использования или сливается. Диск сушится горячим воздухом, циркуляция которого в камере 5 осуществляется вентилятором 6. Терморихтование заготовок необходимо для снятия внутренних напряжений и обеспечения требований по неплоскостности и осевому биению. Эту операцию наиболее целесообразно выполнять в электрических печах сопротивления которые обеспечивают минимальные перепады температур по всему рабочему объему. Оптимальная температура рихтования для сплава Д16МП составляет 400...420°С, а выдержка при этой температуре-3 ч. Скорость подъема температуры 40° С/ч, а скорость охлаждения не более 20°С/ч. Приспособление для закрепления дисков при терморихтовании показано на рис. 20.9. Заготовки дисков Sпомещают между алюминиевыми плитами 2, имеющими ручки 7.; В каждом слое находится по пять заготовок. Положение заготов- -ки на плите определяется тремя штифтами 9, которые фиксируют заготовку по внутреннему диаметру. Штифты служат также для фиксации положения следующей плиты. Основание / и грузовая плита 3 выполняются из чугуна. Плита обеспечивает требуемое давление, которое на верхнюю заготовку составляет 0,02... 0,04 МПа. Стойка 5 имеет ушко, при помощи которого приспособление загружается в электрическую шахтную печь. Температура рабочего пространства 6 и приспособления контролируется термопарами 4, yc-yj тановленными снаружи и внутри приспособления. Контроль торцевых поверхностей дисков после терморихтова-ния осуществляется с двух сторон бесконтактным (емкостным) методом. Осевое биение измеряют при равномерном вращении со скоростью 0,2 м/с и с фиксированным положением датчика на одной, из концентрических окружностей. Непараллельность перемещения датчика по плоскости не должна превышать 0,001 мм. Токарная обработка производится на станках повышенной точности в вакуумном патроне (рис. 20.10). Основными частями патрона являются планшайба / и корпус 2 со сменным кольцом 3. Через отверстия 4 полость 6 соединена с канавками 5, находящимися на торцевой поверхности планшайбы. За счет разности атмосферного давления воздуха и давления внутри планшайбы заготовка диска прижимается к выступам, удерживая диск на планшайбе за счет сил трения. Для съема диска полость планшайбы соединяют с окружающей атмосферой. Значение разрежения составляет от 0,05... 0,08 Па. Обточка наружного и внутреннего диаметров, а также фасок производится при числе оборотов шпинделя от 700 до 900 об/мин и подаче до 0,1 мм/об. Обработка торцевых поверхностей осуществляется алмазным резцом. Окончательная обработка выполняется при следующих режимах; число оборотов шпинделя -900... 1400 об/мин, подача - 0,08... 0,18 мм/об, глубина резания - 0,01 ...0,03 мм. Нанесение магнитных покрытий на алюминиевые сплавы достаточно сложно, так как на поверхности их образуется прочная и легко восстанавливаемая пленка, препятствующая хорошему сцеплению магнитного покрытия с основой диска. Кроме того, нанесение электролитических покрытий на алюминий затрудняется вследствие высокого отрицательного электрохимического потенциала алюминия. Подготовка поверхности диска перед нанесением покрытия заключается в очистке ее моющим раствором при /f=55... 65°С и обработке в ортофосфорной кислоте для получения оксидной пленки. Последняя защищает поверхность алюминиевого сплава от растравливания электролитом и обеспечивает высокую адгезию с металлом подслоя. В качестве подслоя применяют медь, которую наносят гальваническим способом. Магнитное покрытие, нанесенное по медному подслою, обеспечивает малый ток записи, высокую амплитуду считываемого сигнала и практически бездефектное покрытие.  Рис. 20.10. Вакуумный патрон Толщина медного подслоя составляет ~15 мкм. Чистота поверхности после нанесения медного подслоя ухудшается и для ее восстановления применяется полирование алмазной пастой. При полировании толщина подслоя уменьшается на 1 ... 3 мкм. Подслой и магнитное покрытие наносят электролитическим способом в приспособлении, которое обеспечивает подвод тока и вращение диска в гальванической ванне. Вращение диска необходимо для равномерного осаждения покрытия. Толщина магнитного покрытия составляет 1,3 ... 1,7 мкм. Последующее полирование уменьшает ее до 0,4 ... 0,6 мкм. Для предохранения магнитного носителя от механических и климатических воздействий на торцевые поверхности дисков наносят металлическое защитное покрытие (хром, палладий и др.) толщиной 0,4... 0,8 мкм. При малых зазорах плавания (до;; ~0,8 мкм) применяют защитные покрытия на основе лаковой суспензии, состоящей из наполнителя (оксида цинка) и связующего вещества (лака). Покрытие наносят методом полива с последую-] щим центрифугированием. При сборке сменного пакета дисков необходимо обеспечить правильность установки дисков по высоте (размеры Hi, Яг н рис. 20.6), которая зависит от точности выполнения конуса ступи цы диска. Для обеспечения взаимозаменяемости пакета дисков нег обходимо конус изготовлять с точностью ±20 . Для измерения noj ложения дисков (размеры Hi, Нг) надо применять шарик высоко точности. Крепление дисков в пакете осуществляется кольцами при п мощи стягивающих болтов. Усилие затяжки .болта должно бы не менее 0,6 кН. Уравновешивание осуществляют после сборки пакет дисков на универсальных балансировочных станках с точностьк до Ы0-* кг-м остаточной неуравновешенности. Контроль параметров воспроизводимых сигналов осуществ) ляется осциллографом. Пакеты дисков подвергаются испытаниям на сохраняемое записанной информации при длительной работе в режиме считЫ вания. Климатические испытания производятся при пониженн (-50°С) и повышенной (--50°С) температурах, а механические при вибрационных и ударных нагрузках. После каждого вида ис пытаний производится визуальный осмотр пакета с проверкой па раметров считываемой информации. Проверка на взаимозаменяемость осуществляется на нескол клх накопителях, на которые последовательно устанавливается па- кет дисков. При этом информация, записанная на дисках, долж: без сбоев воспроизводиться на всех накопителях. Накопители кассетного типа. Такие накопители содержат дв диска: постоянный и сменный. Постоянный диск закреплен на ос приводного двигателя, а сменный - на шпинделе. Пластмассовый кожух кассеты, в которой постоянно находится сменный диск, имеет прорези для ввода магнитных головок. Накопители на гибких магнитных дисках (рис. 20.11). Их применяют в микроэвм. Гибкий диск 6 изготовляют на лавсановой основе. На торцевых поверхностях диска создают магнитное покрытие из ферролака. Диск постоянно находится в кассете 5. Диск при установке на ступице 7 прижимается втулкой 4 и пружиной 3. Для ввода магнитной головки / в кассете имеется прорезь. Контактирование диска с магнитной головкой обеспечивается прижимом 2, который установлен на подвижной каретке 8. Привод каретки обеспечивается шаговым двигателем 10, который вращает ходовой винт 9. Вращение ступицы обеспечивается электродвигателем через ременную передачу. Гибкий диск имеет диаметр 203,2 мм, на одной стороне которого записана информация.  Рис. 20.11. Накопитель на гибких магнитных дисках Накопитель винчестерского типа. Он построен на жестких дисках. Его особенность состоит в том, что основные функциональные узлы (магнитный диск, блок магнитных головок и др.) имеют нерасчленяемое конструктивное исполнение и вместе с электродвигателем размещаются в герметичном корпусе. Винчестерские накопители с дисками диаметром 356 и 203 мм используются в мини-ЭВМ, а с диаметром 123 мм - в микроЭВМ. Такие накопители имеют высокую надежность (наработка на отказ составляет 8 ... 10 ч). ф Примечание. В ближайшее время в качестве внешней памяти вычислительных систем для хранения больших массивов информации будут использоваться накопители иа оптических дисках. Информация иа ием записывается и считывается в двоичном коде с помощью лазерного луча. Информационным слоем служит золотая пленка, нанесенная иа пластмассовый диск. При записи информации луч лазера разогревает подложку и иа пленке образуется бугорок, служащий логической 1. В качестве ниформацнониого слоя может применяться сплав на основе теллура, в котором прожигаются отверстия, служащие логическими 1. Привод, механические и другие узлы оптических ЗУ аналогичны обычным накопителям иа магнитных дисках. Перезапись на оптических дисках невозможна, и для них рекомендуются области применения, где обновление информации требуется очень редко (например, архивные ЗУ). 20.4. Накопители на магнитных барабанах Накопители на магнитных барабанах имеют сложные конструкции (рис. 20.12) с высокими требованиями к точности геометрической формы ротора, качеству его поверхности, неуравновешенности и др. Эти требования обусловливаются наличием вращающегося магнитного носителя и малыми зазорами между рабочей поверхностью ротора и магнитными головками.  Рис. 20.12. Ротор накопителя на магнитном барабане: / - вилка; 2 -подшипник; 3 - неподвижная ось; 4 - крышка; 5 -статор; - ротор; 7- корпус ротора, 8 - крыльчатка Основой конструкции магнитного барабана является poTopjl который изготовляют из немагнитного материала (обычно алюми ниевых-сплавов Д-16, АК-6 и др.). Эти сплавы обладают высокими механическими свойствами, имеют малый коэффициент линейного расширения и хорошо обрабатываются ковкой и резанием. j- На наружную цилиндрическую поверхность ротора нанося, медное (0,3 мм) и магнитное (I... 5 мкм) покрытия. В качестве. магнитного покрытия применяют ферролак или гальванические покрытия на основе кобальта с вольфрамом и др. На роТор с напрессованной латунной гильзой наносится только магнитное покрытие. Для ускорения записи и считывания информации желательно повышать скорость вращения ротора. Она составляет 20... 35 м/с. При высоких скоростях и малых зазорах между магнитными головками и поверхностью ротора требуется весьма высокая точность изготовления барабана и необходимость динамического уравновешивания вращающихся частей. Высокие требования предъявляются к подшипникам. Заготовку ротора получают ковкой или горячен штамповкой. Механическая обработка заготовки осуществляется в три этапа: предварительная обточка заготовки, чистовая обработка ротора с запрессованными секциями электродвигателя и окончательная обточка после сборки. Окончательную обточку ротора по наружному диаметру производят в собственных опорах алмазным резцом на токарных или фрезерных станках. Станки оснащаются приспособлениями для установки и крепления барабана, а также режущего инструмента. Важнейшим условием качественного выполнения окончательной обточки ротора является обеспечение необходимой жесткости системы станок - приспособление - инструмент . Важнейшее значение для качественной работы накопителя имеют операции уравновешивания ротора. Статическое уравновешивание выполняют на опорных ножах или осях, а динамическое уравновешивание- на рабочей частоте вращения на собственных опорах. При нанесении ферролакового покрытия осуществляют операции подготовки поверхности (промывку, обезжиривание), нанесение подслоя и покрытия. При этом используют краскораспылитель. В качестве подслоя применяют спиртовой лак, который наносят пульверизатором на вращающийся барабан. Образования гладкой и ровной поверхности достигают полированием войлоком. Ротор вращается со скоростью 5...6 м/с. Общая толщина покрытия составляет 60... 70 мкм. Она образуется путем нанесения 6 ... 8 слоев покрытия с сушкой в течение 6... 10.мин после нанесения каждого слоя. Сушка после нанесения всех слоев продолжается в течение 18 ч при вращающемся роторе. Для удаления раковин и неровностей покрытие протачивают алмазным резцом и полируют тончайшей шкуркой. При этом сни- мают слой толщиной 15 ... 20 мкм. Покрытие поверхности ротора сплавом кобальт - вольфрам при толщине 8... 10 мкм обладает высокой механической прочностью-. Нанесение его производят гальваническим путем. Поверхности, не подлежащие покрытию, защищают химически стойким лаком.

ООО «Мягкий Дом» - это Отечественный производитель мебели. Наша профильная продукция - это диваны еврокнижка. Каждый диван можем изготовить в соответствии с Вашими пожеланияи (размер, ткань и материал). Осуществляем бесплатную доставку и сборку. Звоните! Ежедневно! (926)274-88-54 Продажа и изготовление мебели. Копирование контента сайта запрещено. Авторские права защищаются адвокатской коллегией г. Москвы. |