(926)274-88-54

Бесплатная доставка.

Бесплатная сборка.

График работы:

Ежедневно. С 8-00 до 20-00.

Почта: soft_hous@mail.ru

|

Звоните! (926)274-88-54 Бесплатная доставка. Бесплатная сборка. |

Ассортимент тканей График работы: Ежедневно. С 8-00 до 20-00. Почта: soft_hous@mail.ru |

|

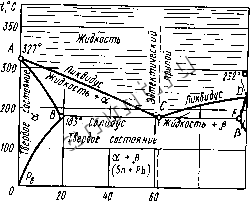

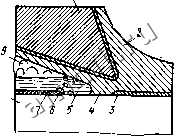

Читальный зал --> Электронные вычислительные машины так как из всех тел равного объема шар имеет минимальную поверхность. Напряжения на поверхности раздела между жидкостью и окружающей средой противодействуют этому натяжению, и капля припоя принимает форму, отличную от шара. Натяжение угз представляет собой силу, действующую между жидким припоем и твердым металлом, а натяжение yis -между основным металлом и газом. Для поверхностных сил справедливо соотношение Yl3 = Y23 + Yl2COs8, или cos e = CYl3 -Y23).Yl2. где 6 - краевой угол, или угол смачивания. а; 5) S) г] д) / (13.1)  Рис. 13.2. Смачиваемость поверхности металла припоем: а - отсутствие смачиваемости; б - полное смачивание; в - частичное смачивание; г - хорошее смачивание; 3 - определение угла смачиваемости Степень смачиваемости припоя характеризуется значением краевого угла (рис. 13.2). Предельными состояниями являются отсутствие смачивания, когда 6 = 180° (рис. 13.2, а), и полное смачивание, когда 0 = 0° (рис. 13.2, б). При 75°<0<9О° имеет место частичное смачивание (рис. 13.2, в), а при 0<45° -хорошее смачивание (рис. 13.2, г). Если капля не смачивает поверхность, то она имеет приблизительно сфериче- . скую форму. Сила сцепления припоя с поверхностью детали в этом случае очень мала и капля припоя легко стряхивается, не оставляя следов на поверхности. Капля смачивающей жидкости в том же объеме имеет большую поверхность соприкосновения с поверхностью детали, сила ее сцепления значительная, и припой нельзя полностью удалить стряхиванием. Паяемость (рис. 13.2, д) можно определить по углу смачиваемости. Для этого медную луженую проволоку / припаивают к испытываемому образцу 2. Затем делают срез образца и замеряют краевой угол. Важными свойствами припоя являются растекаемость и способность затекать в узкие зазоры под действием капиллярных сил. Растекаемость определяют путем расплавления установленного количества припоя при заданном режиме нагрева на металлической пластине с применением заданного флюса, Растекаемость  5п, 100°/, характеризуется коэффициентом /Ср, представляющим собой отношение площади 5р, занятой припоем после расплавления или растекания, к площади 5о, занимаемой дозой припоя до расплавления: Kp=Sp/So. (13.2) Для определения способности припоя затекать в узкие зазоры замеряют высоту подъема расплавленного припоя между двумя закрученными стандартными проволоками или между двумя пластинами, установленными с небольшим зазором. Для монтажной пайки применяют низкотемпературные припои на основе сплава олово - свинец . Анализ и выбор припоя можно осуществить, используя диаграмму состояния этой системы (рис. 13.3). Кривая ABCED представляет собой линию со-лидуса, т. е. линию наивысшей температуры, при которой припой полностью затвердевает и ниже этой линии находится в твердой фазе. Самая низкая температура, при которой металл или сплав остаются жидкими, характеризуется линией ликвидуса (кривая ACD). Чистый свинец (точка А) имеет температуру плавления 327°С, чистое олово (точка D)-232°С. Припои, содержащие от 19,5% (точка до 97,5% олова (точка Е), имеют одинаковую температуру солидуса (183°С). На участке, ограниченном замкнутой кривой АБСА, находятся кристаллы твердого раствора олова в свинце (а) и жидкий раствор олова в свинце; на участке, ограниченном линией ДСД - кристаллы твердого раствора свинца R олове (р) и жидкий раствор свинца в олове. В интервале температур между линиями ACD и АБСЕ сплавы находятся в пастообразном состоянии. Точка С обозначает эвтектику, которой соответствует сплав 61,8% олова и 38,2% свинца. При плавлении (=183°С) этот сплав полностью становится жидким. Сплавы, составы которых находятся в области между твердым раствором олова в свинце и эвтектикой (припой ПОС40, П0С61 и др.), по своему строению характеризуются мелкозернистой основой с включенными в нее отдельными зернами твердого раствора. Рис. 13.3. Диаграмма состояния олово -свинецэ сплава Интервал температур между линиями солидуса и ликвидуса называется интервалом кристаллизации. Температурный интервал кристаллизации влияет на качество соединения и ход процесса пайки. При наличии широкого интервала кристаллизации необходимо поддерживать неизменным положение паяемых поверхностей при охлаждении припоя. В случае относительного их смещения жидкость не сможет заполнить все промежутки между кристаллами. Поэтому наилучшее качество пайки обеспечивает эвтектиче-скийприпой. Наиболее близок к эвтектическому составу припой П0С61, который нашел широкое применение для монтажной пайки из-за низкой температуры плавления, небольшого температурного интервала кристаллизации и высокой коррозионной устойчивости. Для пайки соединений из стали, латуни и монтажных прокодов используют припой ПОС40. Более низкую температуру плавления имеют оловянно-свинцо-во-кадмиевые припои, используемые при ступенчатой пайке. Подготовка поверхностей деталей, подлежащих пайке, заключается в удалении загрязнений, ржавчины, оксидных и жировых пленок. При наличии загрязнений растекаемость припоя будет плохой И возможно образование мелких шариков припоя, ухудшающих качество пайки. На смачиваемость и растекаемость припоя существенно влияет форма шероховатостей поверхности. Если неровности образуют сеть пересекающихся канавок, то смачиваемость и растекаемость припоя будет усиливаться капиллярным действием канавок. Шероховатости, представляющие собой углубления, окруженные выступами, ухудшают смачивание. Способ зачистки может оказать решающее влияние на качество пайки. Зачистка наждачной шкуркой или крацевание дают лучшие результаты, чем травление. В последнем случае образуется поверхность, не вызывающая капиллярного эффекта. Для удаления жира и масла с поверхности деталей применяют различные растворители, горячие щелочные растворы. Для получения чистых поверхностей используют травление кислотами. Подготовленные поверхности покрывают флюсом непосредственно перед горячим лужением или пайкой. Механизм действия флюса (рис. 13.4) заключается в том, что оксидные пленки металла и припоя растворяются или разрыхляются и всплывают на поверхность флюса. Вокруг очищенного металла образуется защитный слой флюса, препятствующий возникновению оксидных пленок. Жидкий припой замещает флюс и взаимодействует с основным металлом. Слой припоя постепенно увеличивается и прн прекращении нагрева затвердевает.  Флюсы по действию, которое они оказывают на металл, подвергающийся пайке, делят на кислотные (активные), бескислотные, антикоррозионные и активированные. Кислотные флюсы (хлористый цинк и флюсы на его основе) интенсивно растворяют оксидные пленки, обеспечивая тем самым хорошее сцепление припоя с основным металлом. Остаток флюса после пайки вызывает интенсивную коррозию соединения и основного металла, поэтому необходимы тщательная промывка и полное удаление остатков флюса с поверхности соединения. Прн монтажной пайке активные флюсы не применяют. Бескислотные флюсы (канифоль и флюсы, приготовляемые на ее основе с добавлением неактивных веществ в спирта, глицерина и др.) химически малоактивны и их можно применять при тщательной зачистке деталей. Ос- таток канифоля не гигроскопичен и является хорошим диэлектриком; это помощью паяльника: важное преимущество канифоли при /-наконечник паяльника; 2-при- пайке монтажных соединений. Широко применяют флюс представляющий собой раствор сосновой канифоли (10...407о) спирте. Флюсы на основе канифоли не оказывают коррозионного действия. Антикоррозионные флюсы (на основе соединений фосфорной кислоты с добавлением различных органических кислот) не вызывают коррозии черных металлов, вследствие чего отпадает необходимость удаления остатков флюса после пайки. Активированные флюсы (на основе канифоли с добавкой акти-визаторов -салициловой кислоты и др.) применяют для сплавов, плохо поддающихся пайке. Высокая активность некоторых активированных флюсов позволяет выполнять пайку без предварительного удаления оксидов. Для пайки твердыми припоями в качестве флюса используют буру или флюсы на ее основе (90% буры и 10% борной кислоты). Лужение заключается в покрытии поверхностей соединяемых деталей тонкой пленкой припоя. Горячее лужение выполняют паяльником или путем погружения в ванну с расплавленным припоем (рис. 13.5). Лужение детали 3 (рис. 13.5, а) можно осуществить окунанием в жидкий флюс, а затем в ванну / с расплавленным припоем 2. На рис. 13.5, б показано лужение через слой флюса 4. Скорость, прохождения детали через флюс должна быть такой, чтобы она могла нагреться до требуемой температуры. пой; 3 -сплав припоя с основным металлом; 4 - зона взаимодействия марки ФКСп, припоя с основным металлом; 5 - флюс, 6 - растворенный оксид; 7 - оксид иа поверхности основ-и атиттгопм ного металла; 8 - основной ме-В этиловом 5 газообразный флюс при лужении происходит сплавление припоя с основным металлом, поэтому при пайке достаточно сплавить припои с полудой, что возможно при более низкой температуре нагрева. Мелкие монтажные детали можно лудить гальваническим путем. Одним из способов дозирования припоя при лужении является использование припойных ) А. паст. Они представляют собой механические смеси порошкового припоя, связующего вещества и некоторых других компонентов. В пастах ПЛ-1, ПЛ-3 используют порошок припоя ПОС-61 и канифоль. После нанесения пасты ее оплавляют при темпе{!)атуре на 30...50°С выше температуры плавления сплава. Пайка заключается в прогреве соединяемых элементов после нанесения припоя и сохранении их в сжатом состоянии до полного затвердевания припоя. Она состоит из двух фаз: 1) смачивание припоем металлических поверхностей; 2) заполнение припоем зазора между смоченными поверхностями. Эти две фазы в зависи-

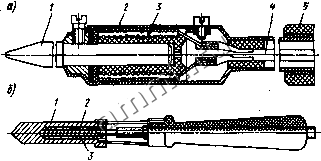

Рис. 13.5. Лужение погружением: о -в ванну с припоем; б -через слой флю-  Рис. 13.6. Электропаяльник: а -с наружным нагревателем {/ - наконечник; 2 - кожух; 3 - нагреватель; 4 - заземление; 5 -ручка); б -с внутренним нагревателем МОСТИ ОТ конкретных условий могут протекать последовательно или одновременно. При пайке и лужении необходимо некоторое время для осуществления взаимной диффузии припоя и основного металла. Продолжительность этого процесса зависит от состава припоя, температуры и других факторов. Затем место соединения охлаждают до комнатной температуры. Остатки кислотного флюса уда- ляют в горячем растворе 2%-ной соляной кислоты с последующей промывкой в горячей воде. Остатки некоррозионных флюсов на основе канифоли удалять не требуется, за исключением тех случаев, когда необходима чистая поверхность или когда зону пайки окрашивают или покрывают лаком. Основным инструментом для пайки служит паяльнике медным наконечником, который нагревают электрическим током напряжением до 36 В. Нагреватель паяльника (рис. 13.6, а) представляет собой керамический каркас с винтовой канавкой на наружной поверхности. В канавке размещается спираль из нихромовой проволоки. Выводы спирали привариваются к медным шинам, которые соединяются с переходной колодкой. Наконечник из меди имеет высокую теплопроводность и хорошо облуживается. Недостатками таких наконечников являются быстрое образование окалины и износ. При пайке олово, содержащееся в припое, сплавляется с медью. Для сохранения формы наконечника и надлежащей теплоотдачи его необходимо затачивать. Эрозию паяльника можно замедлить, нанесением покрытий (толщиной 0,1 ... 0,2 мм) из железа, никеля или алюминия. Покрытия предохраняют наконечники от износа, вызванного сплавлением меди с оловом, и значительно снижают образование окалины. Для пайки микросхем применяют паяльники с внутренним нагревателем (рис. 13.6, б), вставляемым в отверстие медного стержня /. Внутренний нагреватель представляет собой керамический стержень 2 с намотанной в один ряд оксидированной нихромовой проволокой 3. При этом уменьшаются размеры паяльника и площадь нагревания. Это обусловливает меньшую температуру нагревателя, а следовательно, и больший срок его службы. Форма пайки может быть заливной, когда соединяемые элементы полностью скрыты припоем, и скелетной. В последнем случае очертания вывода и контактной площадки просматриваются через тонкий слой припоя. Для скелетной пайки требуется меньше припоя, визуальный контроль ее осуществить проще. Заливная пайка обеспечивает более надежное соединение при значительных механических нагрузках. Качество соединения оценивают по его внешнему виду, структуре, механической прочности и интенсивности отказов. Проверка по внешнему виду осуществляется визуально с увеличением в 10 раз и более. При хорошем соединении поверхность припоя должна быть гладкой и блестящей, без инородных включений и наплывов. Структуру паяного соединения оценивают по ширине диффузионной зоны. Максимальная прочность соединения получается при Ширине диффузионной зоны 0,9 ... 1,0 мкм. Увеличение или

ООО «Мягкий Дом» - это Отечественный производитель мебели. Наша профильная продукция - это диваны еврокнижка. Каждый диван можем изготовить в соответствии с Вашими пожеланияи (размер, ткань и материал). Осуществляем бесплатную доставку и сборку. Звоните! Ежедневно! (926)274-88-54 Продажа и изготовление мебели. Копирование контента сайта запрещено. Авторские права защищаются адвокатской коллегией г. Москвы. |