(926)274-88-54

Бесплатная доставка.

Бесплатная сборка.

График работы:

Ежедневно. С 8-00 до 20-00.

Почта: soft_hous@mail.ru

|

Звоните! (926)274-88-54 Бесплатная доставка. Бесплатная сборка. |

Ассортимент тканей График работы: Ежедневно. С 8-00 до 20-00. Почта: soft_hous@mail.ru |

|

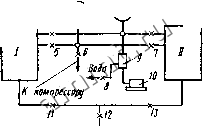

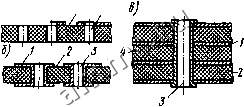

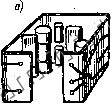

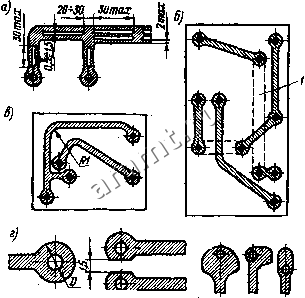

Читальный зал --> Электронные вычислительные машины  Рис. 11.1. циклическая ют пропиточным составом. Для этого открывают краны трубопровода, соединяющего автоклав с бачком, в котором находится пропиточный состав. Под действием разности давлений пропиточный состав перегоняется в автоклав и в течение 5 ... 10 мин проходит вакуумная пропитка. Затем открывают краны, соединенные с компрессором, и в бачке создают давление 0,3 ... 0,6 МПа в течение 10 мин. После этого бачок / подключают к вакуумной системе и пропиточный состав возвращается в бачок. Вследствие чередования вакуума и давления пропи- 11 См) (7) h точный состав полностью запол- J \ jf I няет все поры и промежутки в изделии. Число циклов зависит от вязкости пропиточного состава. Заливка применяется длЯ получения относительно толстого изоляционного слоя (1 мм и более). Изделия, полученные заливкой, имеют точные размеры, устойчивы к воздействию влаги, механических нагрузок и изменению атмосферного давления. Наиболее часто заливку производят компаундами на основе эпоксидных смол. Изделие при этом помещают в форму и заполняют заливочным материалом так, чтобы он полностью окружал изделие. После окончания процесса отверждения заливочного материала форма удаляется. При этом получается гладкая однородная поверхность изделия, повторяющая поверхность формы. Обволакивание заключается в нанесении одного или нескольких слоев влагостойкого электроизоляционного материала на поверхность изделия. В качестве обволакивающего материала обычно применяют компаунды, в которые погружают изделия. После заливки их подвергают нагреву для полимеризации компаунда. Основное преимущество процесса заключается в его простоте, малом расходе материала при достаточно высокой степени защиты. Однако по надежности защиты метод обволакивания уступает заливке вследствие меньшей толщины изоляционного покрытия. 11.3. Полная герметизация Для общей защиты изделия от воздействия климатических факторов применяют специальные корпуса (кожухи) и оболочки, в которые заключают изделие. Выбор материала и конструкции герметического корпуса определяется назначением и сроком Вакуумная пропитка: Af - манометр; В - вакуумметр; / - бачок; II - автоклав; 1,2 - спускные краны; 3, < -краны линии вакуума; 5 ... 7- краны ляяян давлеяяя; 8 - водопроводный кран; Р - фильтр; 10 - вакуумный насос; /3 -краны перекачки пропиточного состава; К -сливной кран службы изделия. Наиболее широко применяют металлические корпуса, изготовленные из мягкой листовой стали. Если по условиям работы недопустимо использование ферромагнитных мате-рйаЛбв, то корпуса изготовляют из листовой меди или листовой латуни. Для корпусов, выполненных из листового материала, необходимо предусматривать ребра жесткости. Металлические корпуса могут быть изготовлены литьем, штамповкой или сваркой. Литые корпуса применяют главным образом в корабельной аппаратуре, а штампованные н сварные - в самолетной. Керамические и стеклянные корпуса используют для герметизации небольших изделий. Оптимальной конструкцией является корпус, состоящий нз двух герметичных деталей (основания и крышки), а обязательными конструктивными элементами такого корпуса - герметичные выводы. Необходимая герметизация крышки достигается различными прокладками из резины или других материалов. Сравнительно малая газонепроницаемость и высокий предел упругой деформации обусловили широкое применение резины как уплотняющего материала, хотя ей свойствен ряд недостатков (зависимость деформаций от температуры и времени, недостаточный диапазон температур и др.). Широко распространенный способ получения герметичных соединений- пайка легкоплавкими припоями (обычно П0С61). Механические выводы выполняют с использованием различных уплотнителей между стенками Корпуса и подвижными элементами. В качестве уплотнителей применяют прокладки из резины, фетра и других материалов. Этот способ надежен для защиты от воды, Ио мало эффективен против водяных паров. Высокой эластичностью, плотностью, тепло- и морозостойкост1>ю обладают материалы на основе кремнийорганических соединений. Электрические выводы осуществляются через проходные изоляторы, изготовляемые из стекла, стеклокерамики, керамики и других диэлектриков. Стеклянные изоляторы представляют собой трубку, впаянную в изолятор. Недостаток таких изоляторов- высокая чувствительность к резкому изменению темпера- , туры. Более надежными являются керамические изоляторы, которые имеют сквозное отверстие для продевания провода и метал- iлизироваиные поверхности для пайки к корпусу и для герметической заделки вывода. В настоящее время корпуса интегральных схем изготовляют со стеклянными изоляторами. В качестве металла для спая металла со стеклом применяют ковар, молибден и др. Процесс спая состоит в нагреве металла и стекла до 900 ... fllOO°C, приведении в соприкосновение металла со стеклом, выдержке при высокой температуре для осуществления диффузии окиси в стекле, отжиге для снятия напряжений. Для получения спая металла со стеклом применяют спеди-, альную туннельную конвейерную электрическую печь. Эта пень имеет две технологические зоны с разными газовыми средами, что позволяет производить окисление металла для полунения спая и восстановление после полунения спая. - , Для повышения степени герметизации свободное прострацство корпуса заполняют заливочными материалами или нейтральным газом (азот, аргон и др.). Обязательным условием использования газов является очистка их от паров и тщательная сушка, изделия. Если неббходимо улучшить условие теплоотдачи, то для заполнения свободного пространства надо применять водород или гелий, которые обладают высокой теплопроводностью. В процессе герметизации производится проверка корпуса с помощью избыточного давления. Наиболее совершенна проверка с помощью течеискателей, которые представляют собой масс-спектрометр, настроенный на гелий. ГЛАВА 12 ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ПЕЧАТНЫХ ПЛАТ 12.1. Конструктивно-технологическая характеристика печатных плат Печатной платой называется материал основания, вырезанный по размеру, содержащий необходимые отверстия и по меньшей мере один проводящий рисунок (ГОСТ 20406-75). Основными видами печатных плат являЦ)тся односторонние печатные платы (ОПП), двусторонние печатные платы (ДПП), многослойные печатные платы (МПП), гибкйеНнёчатные платы (ГПП) и гибкие печатные кабели (ГПК)- Односторонняя печатная плата (рис. 12.1, а) представляет собой, основание, на одной стороне которого выполнен проЕодя-щий рисунок, а на другой стороне размещаются электрорадиоэлементы и интегральные микросхемы. Для соединения выводов навесных элементов с печатными проводниками служат монтажные отверстия. Металлизированные контактные отверстия обеспечивают более надежное соединение. Однако ОПП с неметаллизиро.!;! ванными отверстиями более просты в изготовлении. П Двусторонняя печатная плата (рис. 12.1, б) имеет одно основа,-/ ние, на обеих сторонах которого выполнены проводящие рисунки и все требуемые соединения. Переход токопроводящих линий с одной стороны платы на другую осуществляется металлизированными монтажными отверстиями. С помощью такой плат.© можно выполнять сложные схемы. д Многослойная печатная плата (рис. 12.1, в) состоит из чередующихся слоев изоляционного материала с проводящими рисуц-? камй на двух (и более) слоях, между которыми выполнены требуемые соединения. Многослойный печатный монтаж позволяет уменьшить габаритные размеры вследствие повышения, плотности монтажа и трудоемкость выполнения монтажных соединений. При этом хорошо решается задача пересеченная и распределения про- / J .2 .5 водников. Однако техноло-гический процесс изготовления МПП является трудоемким. Гибкая печатная плата (рис. 12.2, а) имеет гибкое основание. По расположению проводников она аналогична обычной двусторонней печатной плате. Гибкий печатный кабель (рис. 12.2, б) состоит из тонких полосок 1 проводящего материала (обычно меди), расположенных параллельно и заклеенных между двумя пленками 2 изоляционного материала (стеклоэпок-сид и др.). Число проводников может быть от 2 до 50; их ширина и межцентровые расстояния подходят под стандартные разъемы.  Рис. 12.1. Сечения печатных плат: а - односторонней; б - двусторонней; в - многослойной; / - медные проводники; 2 - диэлектрик; 3 - отверстие; 4 - межслойная изоляция   Рис. 122. Гибкий печатный монтаж: а -гибкая печатная плата; б -гибкий печатный кабель Печатные платы выполняют прямоугольной формы. Максимальный размер любой из сторон не должен превышать 470 мм. При увеличении размеров плат снижается их жесткость и виброустойчивость. Основания печатных плат изготовляют из изоляционного материала, который должен хорошо сцепляться с металлом проводников; иметь диэлектрическую проницаемость не более 7 (во избежание возникновения значительных паразитных емкостей между печатными проводниками) и малый тангенс угла диэлектрических потерь; обладать достаточно высокой механической и электрической прочностью; допускать возможность обработки резани- ём й штамйовкбй; сохранять свои свойства при воздействии кли МаТйческих факторов, а также в процессе создания рисунка- cxeJ мк и цайки. Таким требованиям удовлетворяют гетИнакс, стеклотекстолит и некоторые другие фольгированные и нефолыиройая-ные Материалы. Фольгированные материалы представляют собой слоистые прессованные пластики, пропитанные искусственной смолой и облицованные с одной или двух сторон медной электролитической фольгой толщиной 18,35, 50 мкм. К таким материалам относится фольгированный стеклотекстолит, выпускаемый листами с размерами не менее 400X660 при толщине листа до 1 мм и не менее 600X700 мм при толщине листа более 1,5 мм. Фольгированные диэлектрики марок СФ (СФ-1-35, СФ-2-35 и др.) рекомендуются для изготовления печатных плат, эксплуатируемых при t до 120°С. Более высокими физико-механическими свойствами и теплостойкостью обладает стеклотекстолит марок СФПН-1-50; СФПН-2-50. Диэлектрик слофодит имеет медную фольгу толщиной 5 мкм, которую получают испарением меди в вакууме на медном или алюминиевом протекторе толщиной 70 мкм. В дал>нейшем протектор снимается механическим способом при незначительном усилии. Для МПП и ГПП применяют теплостойкий диэлектрик марок СТФ-1, СТФ-2 и травящийся стеклотекстолит марок ФТС-1; ФТС-2. Диэлектрик СТЭФ.1-2ЛК нефольгированный. В процессе изготовления печатной платы его поверхность металлизируется слоем меди. В Ka4ecTBie материала для печатных проводников используют медь с содерясаннем примесей не свыше 0,05?/., Этот материал обладает высокой электричеекой цроводимбстЬю, относительно стоек по отношению к коррозии, хотя и требует защитного покрытия. При печатном монтаже допустимую токовую нагрузку на * элементы проводящего рисунка в зависимости от допустимого превышения температуры проводника относительно температуры окружающей среды выбирают: для фольги -от 100 до 250 А/мм, а для гальванической меди -60 ... 100 А/мм (ГОСТ 23751-86), Что значительно больше плотности тока, допустимой для круглых Ироводников. Благодаря малой массе и развитой поверхности печатного проводника сила сцепления его с основанием оказывается достато*-Ной, чтобы выдержать воздействующие на проводник знакоперё менные механические перегрузки до 40 в диапазоне частот 64 4 до 200 Гц. Толщина проводника принимается 18,35, 50 мклЕ Наименьшая ширина проводников и расстояние между ними (пробельные участки) выбираются в зависимости от класса нё чатной платы (ГОСТ 23751-86). По плотности проводящего р№ сунка печатные платы и ГПК делятся на пять классов: первый класс характеризуется наименьшей плотностью проводящего рй} сунка, а пятый - наиболее высокой плотностью рисунка. Най-. меньшие номинальные значения ширины печатных проводник,ов,и пробельных участков для пдат первого класса плотности составля ют 0*75 мм, а для пятого -0,10 мм. В широких частях проводни; ка (свыще 2,5 мм) необходимо делать круглые точечные, кольцег вые или щелевидные разрывы (рис. 12.3, а), которые предотвращают .вспучивание фольги при пайке погружением!, так как, эти отверстия обеспечивают выход газов.  РиС 12.3: Конструктивное выполнение элементов Пё- . i i . , .чатных плат: . , ?.л- л- проводники о хцелеаиднуми разрывами; б-перемыч- . ; .., ч , ка; в-.переходы в печатных проводниках; е -контактные площадки О?! О Нри одностороннем монтаже соединение пересекающихся проводников выполняют путем установки перемычек 1 из медного луженого провода (рис. 12.3, б). Перемычку ставят со стороны навесных элементов. Форма, протяженность и расположение печатных проводников могут быть произвольными в зависимости от конструктивных особенностей схемы. Однако во всех случаях не допускаются резкие перегибы, острые углы .и переходы (рис. 12.3, в). Радиус закругления в местах перехода должен быть не менее 1 мм. Резкое изменение ширины и острые углы снижают механическую прочность сцепления проводников с основанием, и i процессе нагрева при пайке возможно отслаивание. Плавный переход устраняет местные перенапряжения и тем самым компенсирует разницу в тепловых деформациях фольги и диэлектрика.

ООО «Мягкий Дом» - это Отечественный производитель мебели. Наша профильная продукция - это диваны еврокнижка. Каждый диван можем изготовить в соответствии с Вашими пожеланияи (размер, ткань и материал). Осуществляем бесплатную доставку и сборку. Звоните! Ежедневно! (926)274-88-54 Продажа и изготовление мебели. Копирование контента сайта запрещено. Авторские права защищаются адвокатской коллегией г. Москвы. |