(926)274-88-54

Бесплатная доставка.

Бесплатная сборка.

График работы:

Ежедневно. С 8-00 до 20-00.

Почта: soft_hous@mail.ru

|

Звоните! (926)274-88-54 Бесплатная доставка. Бесплатная сборка. |

Ассортимент тканей График работы: Ежедневно. С 8-00 до 20-00. Почта: soft_hous@mail.ru |

|

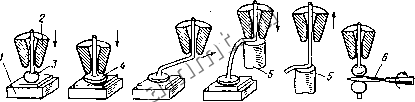

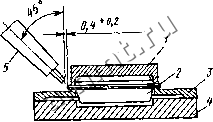

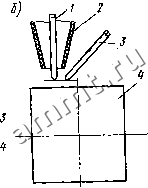

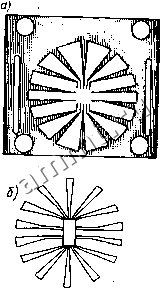

Читальный зал --> Электронные вычислительные машины рованной (лучше всего - позолоченной). Процесс пайки осуществляется в защитной атмосфере аргона, гелия или осушенного азота. Оптимальным является соединение золото -кремний с толщиной спая 5...7 мкм. Температура такой пайки составляет 410... 450°С. Для улучшения смачиваемости кристалла наносят золотое покрытие с подслоем никеля, которое вжигают при / = 420°С. Эвтектическая пайка производится без флюса. Для разрушения и удаления оксидных пленок с поверхности припоя используют ультразвуковые колебания, а для кристаллов размером больше 3X3 мм - низкочастотные колебания с большой амплитудой. Введение вибрации повышает прочность соединения на 30...40% за счет удаления оксидов и получения мелкозернистой структуры. Если в стеклянных и керамических корпусах отсутствует металлизированная поверхность, то соединение кристалла осуществляют легкоплавким стеклом, которое наносят в виде пасты (суспензии) стеклянного порошка на очищенную поверхность. Соеди-j няемые детали сжимают и подвергают оплавлению в печи с конт-ролируемой атмосферой. Установка ситалловых и керамических подложек в корпус производится с ориентированием ее относительно выводов корпуса. Перед этим на плату и дно корпуса наносят клеящий состав на основе эпоксидной смолы (клей ВК-9) или, кремнийорганический клей (К-400). Для создания теплоотвода в состав клея вводят порошки диэлектриков с высокой теплопроводностью (AI2O3, ВеО и др.), а для электрического контакта - порошки благородных металлов с низким удельным сопротивлением (серебро, золото). Большое влияние на прочность клеевого соединения оказыва-i ет качество поверхности соединяемых элементов. Она должна быть тщательно очищена, а следы органических соединений - удалены сушкой. Клей наносят капельным методом с помощью шприца. Для крепления ситалловых и керамических подложек применяют пайку стеклом. Соединение контактных площадок кристалла или подложки с выводами корпуса. Соединение осуществляется с помощью термокомпрессионной сварки. Последовательность выполнения термокомпрессионной сварки при помощи капилляра показана на рис. 18.5. Этот метод сварки имеет высокую производительность, так как привариваемая проволока 3 и подающий ее капилляр 2 совмещены в одном электроде. В качестве материала для проволоки используют только золото, так как другие материалы не образуют шарика, пригодного для создания контакта. Шарик получается путем нагревания проволочки в пламени водородной горелки. Стенки капилляра давят на шарик, вызывая его деформацию. При этом происходит присоединение шарика 4 к металлизирован-, ной поверхности подложки /. Послэтого проволоку отводят и присоединяют к выводу корпуса 5. Проволоку отрезают водородной горелкой 6. Для монтажа используется проволока диаметром 10...40 мкм из золота или алюминия и значительно реже из сплава палладия с никелем. Золотая проволока хорошо подвергается пайке и совместима с любым материалом контактных площадок. Алюминиевая проволока имеет меньшую стоимость и обладает лучшей совместимостью с алюминиевыми контактными площадками кристалла.  Рис. 18.5. Последовательность выполнения термокомпрессионного соединения Разнородные металлические пары, например золото - алюминий , припой - золото и некоторые другие, могут быть причиной катастрофических отказов микросхем. Система золото - алюминий при / = 200°С в присутствии кремния и кислорода образует соединение AsAb (пурпурную чуму), которое приводит к нарушению контакта из-за повышенной хрупкости и большого сопротивления. Обычно ограничиваются соединениями на основе одного металла, например контактами алюминий - алюминий для транзисторов или золото - золото в тонкопленочных микросхемах. Эти металлы имеют высокую адгезию и широко применяются в интегральных схемах. Монтаж кристаллов в корпусе является весьма трудоемкой и зрительно напряженной операцией. Это объясняется малыми размерами и легкой повреждаемостью кристалла. Снижение трудоемкости монтажа достигается применением репрограммируемых и адаптивных роботов. Эти роботы предназначены для присоединения с помощью пайки кристаллов к золоченому основанию корпуса, присоединения выводов из алюминиевой проволоки к элементам интегральных микросхем методом ультразвуковой сварки и контроля качества монтажа. 18.5. Герметизация и испытание микросхем Герметизации должна предшествовать операция очистки и обезгаживания всех внутренних поверхностей и создания в корпусе определенной атмосферы. Герметизация осуществляется контактной сваркой, холодной сваркой или пайкой. Контактная электросварка обеспечивает вакуум-плотный шов, но в процессе сварки возможны выплески металла, который может попадать на микросхему. Для герметизации круглых корпусов применяют конденсаторную сварку. Холодная сварка также обеспечивает получение вакуум-плотного шва, но она применима при толщине материала более 0,3 мм. Один из свариваемых материалов должен обладать высокой пластичностью. При сварке возможна значительная деформация корпуса, что является недостатком метода.   Рис. 18.6. Электродуговая сварка: а -прямого действия (i -тепловод крышки; 2 - микросхема в корпусе; 3 -теплоотвод основания; 4 - теплоотвод выводов; S - электрод); б - комбинированного действия (7 - электрод ос ной- 2 -сопло горелки; 3 - электрод вспомогательный; 4 - основ-теп- лоотвод) Электродуговая сварка применяется для герметизации! микросхем и других элементов в металлических и металлостек-! лянных корпусах квадратной, прямоугольной и другой формы.! Сварка может выполняться электрической дугой прямого и ком- бинированного действия. При сварке дугой прямого дейст-* вия (рнс. 18.6, а) соединяемые детали помещаются в кассеты. Качество сварки зависит от конструкции кассет и особенно от. медных теплоотводов. Кассета с корпусом помещается в камеру, из которой откачивается воздух, и заполняется гелием. Затем зажигается дуга и включается перемещение горелки. Последние мо-; гут быть прямого и комбинированного действия. Прн сварке дугой комбинированного действия электрическая дуга возбуждается между основным / и вспомогательным 3 элек-. тродами (рис. 18.6, б). Она упрощает конструкцию теплоотвода и обеспечивает легкую возбудимость дуги, снижение температуры нагрева корпуса н резко снижает возможность возникновения! трещин в стеклянных изоляторах в процессе сварки. Пайка осуществляется разными припоями при /=180... 220 с предварительным облуживанием деталей. Она выполняется без флюса в защитной атмосфере. Герметизация бескорпусной конструкции осуществляется заливкой эпоксидными компаундами, обеспечивающими достаточно высокую прочность и влагостойкость. Весьма перспективным методом является сборка и герметизация на металлической ленте. Наиболее часто применяют ленту толщиной 50 мкм из ко-вара, покрытую никелем. На рис. 18.7, а показана секция ленты (рамка). Точность штамповки выводных рамок, достигаемая при современной технике, ±1,3 мкм. По краям рамки предусматриваются контрольные отверстия для совмещения. Рамка может создаваться также методом травления медной ленты. Выводы чипа присоединяют к рамке термокомпрессией. При этом можно осуществить групповой монтаж одновременно всех выводов, что увеличит производительность монтажных работ. Герметизацию собранных на выводной рамке или ленте чипов осуществляют заливкой или опрессовкой. Метод онрессовки обладает большой производительностью. После герметизации внешняя часть рамки удаляется штамповкой (рнс. 18.7, б). Готовую микросхему проверяют на герметичность, тепловой удар, усталостную прочность выводов, пригодность к пайке и др. Самый простой способ проверки на герметичность заключается в наблюдении за образованием пузырьков в жидкости. Микросхему помещают в сосуд с силиконовы.м маслом и нагревают. Газ, находящийся внутри корпуса, расширяется и при наличии мельчайших отверстий выходит наружу, образуя пузырьки. Наиболее совершенным методом является проверка герметичности при помощи гелиевого течеискате-л я. Испытуемую микросхему помещают на 1 ч в атмосферу гелия при давлении 400 кПа, а затем в камеру масс-спектрометра и создают вакуум. Если гелий проник в корпус, то часть его попадает в камеру масс-спектрометра, где он будет обнаружен и измерен количественно. Гелий, остающийся в корпусе, не влияет на работу схемы. При этом методе не могут быть обнаружены большие щели, через которые удаляется при откачке весь гелий, попавший в корпус.  Рис. 18.7. Герметизация металлической лейте Испытание на тепловой удар производят путем нагревания корпуса микросхемы до 125С и выдержки при этой температуре в течение 15 мин. Затем корпус охлаждают до комнатной температуры и после выдержки в течение 5 мин до -55°С возвращают к комнатной температуре. Испытание состоит из 15 таких циклов с последующей проверкой на герметичность. Проверка на усталостную прочность внешних выводов корпуса выполняется путем изгибания их на 45 под действием определенной силы (обычно 2,5 Н). Изгибание повторяют три раза и корпус проверяют на герметичность. Пригодность к пайке определяется путем погружения выводов на 10 с в расплавленный припой с последующей проверкой микросхемы на функционирование. Заключительными видами испытаний являются проверка! основных электрических параметров интеграль-! ных микросхем в нормальных условиях, а также при повышенных и пониженных значениях температуры. Проверку осуществляют при наихудшем сочетании электрических параметров; (входных сигналов, питающих напряжений н др.) в пределах, ус- тановленных техническими условиями. ГЛАВА 19 МИКРОСХЕМЫ С ПОВЫШЕННЫМ УРОВНЕМ ИНТЕГРАЦИИ И ФУНКЦИОНАЛЬНАЯ МИКРОЭЛЕКТРОНИКА 19.1. Основные направления повышения уровня интеграции микросхем Интегральные микросхемы, содержащие более 100 элементов! в одном кристалле, называют микросхемами с повышенным уровА нем интеграции. Имеется два направления в разработке таких ми-: кросхем. Одно из них базируется на полупроводниковой,! а другое - на гибридной технологии. Полупроводниковые большие интегральные схемы (БИС) и сверхбольшие интегральные схемы (СБИС) представляют собой сотни и тысячи схем, образованных в одном кристалле и объеди-i ценных внутренними связями в устройство, выполняющее слож-! ную электрическую функцию. Такие схемы имеют более высокие надежность и быстродействие по сравнению с обычными интеграль-* ными микросхемами. Повышение надежности достигается за счет: сокращения общего числа операций, каждая из которых влияет на надежность схемы. Исключаются операции разделения общей пла- стины на отдельные схемы, установки отдельного кристалла в кор- пус и др. Элементарные схемы остаются на исходной пластине, где! и объединяются в требуемую схему. При этом резко сокращается! число внешних выводов, являющихся основной причиной отказов.,! Повысить надежность можно также за счет введения избыточных схем, не вызывающих заметного увеличения БИС. Быстродействие БИС увеличивается вследствие уменьшения размеров элементов и длины соединений между ними. При уменьшении размеров элементов с 5 до 1 мкм на кристалле тех же размеров можно разместить в 25 раз больше логических элементов. Современная однокристалльная микроЭВМ Электроника , построенная на СБИС, содержит на кристалле размером 6X6 мм, около 300 тыс. элементов. Интегральная микросхема, выполняющая функции процессора, называется микропроцессорной интегральной схемой. Совокупность микроппоцесорп.ых и других {чтегральных микросхем, совместимых по архитектуре, конструктивному исполнению и электрическим параметрам н обеспечивающих возможность совместного применения, называют микропроцессорным комплектом интегральных микросхем (МПК). Новым направлением в развитии БИС являются матричные БИС (МаБИС), которые создаются на основе базового кристалла (БМК) или базового матричного кристалла. Базовый кристалл интегральной микросхема - часть полупроводниковой пластины с определенным набором сформированных элементов, в том числе электрически соединенных и (или) не соединенных между собой, используемой для создания интегральных микросхем путем изготовления межэлементных соединений. Базовый матричный кристалл интегральной микросхемы - кристалл с регулярным расположением базовых ячеек. Совокупность не соединенных и соединенных между собой элементов, являющихся основой для построения базового кристалла интегральной схемы, называют базовой ячейкой кристалла. Функциональная ячейка базового кристалла интегральной микросхемы предназначена для реализации одной или нескольких самостоятельных функций. В одной ячейке можно создать путем объединения компонентов несколько логических или запоминающих элементов. Топологические ячейки размещаются па БМК, образуя матрицу одинаково повторяющихся ячеек. Особенность МаБИС заключается в возможности создания широкого набора функциональных схем, отличающихся межсоединениями, которые формируются на последних этапах технологического процесса. Матричные БИС применяют в ЭВМ четвертого поколения. Промышленностью освоены БМК, на основе которых разработаны серии МаБИС. Большие гибридные интегральные схемы (БГИС) и сверхбольшие гибридные интегральные схемы (СБГИС) в качестве навесных элементов используют бескорпусные интегральные схемы и пленочную технологию для их соединения на диэлектрической подложке. По функциональному назначению и степени интеграции БГИС превосходят полупроводниковые, а технологический процесс и проек-

ООО «Мягкий Дом» - это Отечественный производитель мебели. Наша профильная продукция - это диваны еврокнижка. Каждый диван можем изготовить в соответствии с Вашими пожеланияи (размер, ткань и материал). Осуществляем бесплатную доставку и сборку. Звоните! Ежедневно! (926)274-88-54 Продажа и изготовление мебели. Копирование контента сайта запрещено. Авторские права защищаются адвокатской коллегией г. Москвы. |