(926)274-88-54

Бесплатная доставка.

Бесплатная сборка.

График работы:

Ежедневно. С 8-00 до 20-00.

Почта: soft_hous@mail.ru

|

Звоните! (926)274-88-54 Бесплатная доставка. Бесплатная сборка. |

Ассортимент тканей График работы: Ежедневно. С 8-00 до 20-00. Почта: soft_hous@mail.ru |

|

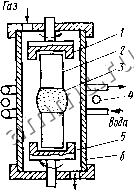

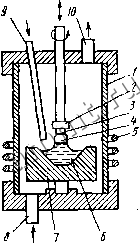

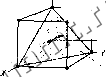

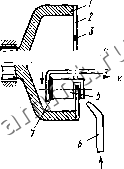

Читальный зал --> Электронные вычислительные машины количество сверхчистого кремния, из которого должен быть полу- чей монокристалл, вместе с соответствующей примесью помещают ! в тигель 7 из графита или кварца. Тигель и доза кремния 6 на- ходятся внутри кварцевого цилиндра / с инертным газом (обычно аргоном). Для ввода и вывода аргона предусмотрены трубки и 10. Смесь кремния с примесным материалом, поступающим че-i рез трубку 9, нагревается до плавления при помощи высокоча-[ стотного индуктора 5. Затем температура стабилизируется на;   Рис. 17.7. Бсстигельпая зонная очистка кремния Рис. 17.8. Выращивание монокристалла кремния уровне несколько выше температуры плавления кремния. После этого в расплав погружают затравку 3, представляющую собоЩ весьма совершенный и точно ориентированный кристаллик крем-, ния. Затравку на некоторое время оставляют в расплаве, чтобы исчезли все поверхностные дефекты. Затем ее начинают вращать! при помощи патрона 2 и медленно вытягивать из расплава. Ре- гулируя скорость вытягивания и температуру расплава, можно; поддерживать диаметр и удельное сопротивление растущего кристалла 4 практически постоянными. При вытягивании стержня про--исходит дополнительная очистка материала, так как примеси ос-< таются в расплаве, а вращение затравки способствует улучшению; кристаллической структуры, так как облегчается перемещение атомов к соответствующим узлам кристаллической решетки. Отсутствие контакта растущего кристалла со стенками тигля позволяет получать равномерно легированные монокристаллы кремния диаметром до 150 мм и длиной до 2 м. Кристаллическое тело анизотропно. Прн измерении физических свойств надо указывать направления, к которым относятся полученные значения величины. Для этого используют индексы Миллера (1893 г.), определяющие положение кристаллографических плоскостей. Для кубических кристаллов они включают три цифры, относящиеся к прямоугольной системе координат (рис. 17.9, а, б). Кристаллографическая плоскость, проходящая через диагонали трех граней кубической ячейки и отсекающая на координатных осях равные отрезки, называется кристаллографической плоскостью (111). Кри-  Напрпбление Плоспость СП)  Направление [!00] Плоспость (tool Рис. 17.9. Плоскости кубического кристалла и соответствующие индексы Миллера сталлографическая плоскость (110) проходит через точки X-l; У = 0; 2 = 0 и параллельна осям У и Z. Направления, перпендикулярные плоскостям, выражаются теми же числами, но заключаются в квадратные скобки. При выращивании монокристаллов затравка ориентируется в направлении [111] с отклонениями не более ±2°. Ориентация монокристаллических слитков обычно производится рентгеновским методом. Если для лучей видимого света угол падения равен углу отражения, то для рентгеновского излучения существует только один угол, при котором происходит отражение (рассеяние) рентгеновских лучей. Этот угол зависит от частоты падающих лучей и строения кристаллографической решетки вещества, от которого происходит отражение. Экспериментально полученные углы отражения для кремния (в рентгеноскопии их называют брэгговскими) для плоскости (111) составляют 17°56. Первичная обработка монокристалла заключается в шлифовании по диаметру и распиловке на пластины толщиной 200... 600 мкм, которые подвергаются механической и химической обработке для получения высокого качества рабочей поверхности (i?2:0,05 мкм; неплоскостность <1 мкм на площади 1 см). Методы обработки кремния. Кремний, отличается высокой твердостью и хрупкостью, поэтому обычные методы для его обработки неприемлемы. Резка стальными полотнами или проволокой с применением абразива долгое время оставалась основным методом распиловки слитка на пластины и только с внедрением дисков с алмазосодержащей внутренней режущей кромкой стала применяться реже.  Рис. 17.10. Резка диском с внутренней режущей кромкой Металлическая основа 2 диска (рис. 17.10) изготовляется из нержавеющей стали толщиной 0,1... 0,2 мм. Режущая часть 3 насыщена алмазными зернами (20...40 мкм). Режущий диск закрепляют на барабане /, который может вращаться вокруг своей оси, Слиток 5 закреплен на оправке 4 клеящей мастикой 7 и ориентирован так, чтобы режущий диск был установлен строго перпендикулярно кристаллографической оси [111]. Пластина отрезается в результате прямолинейного перемещения слитка относительно вращающегося диска. Затем слиток отводят в исходное положение и перемещают на рас-! стояние, равное толщине пластины. После] этого процесс резки повторяют. Для уда-1 Л!~ IL ления продуктов резаник и отвода тепло- -# ты в зону резания через сопло 6 подается охлаждающая жидкость (обычно 5%-ный раствор кальцинированной соды), которая] способствует разрушению материала и УДа- лению теплоты. Современные станки обес-. печивают получение пластин высокой точности по толщине (±20 мкм) и с малой! шероховатостью поверхности {Ra 0,63мкм), После резки пластины подвергают шлифовке и полировке, а затем химической об- работке. Шлифование полупровод нико-? вых пластин необходимо для получения требуемой толщины;! и параллельности плоскостей. При этом удаляется поверхностный слой монокристалла, нарушенный при резке слитка. Пластину шлифуют сначала с одной, а затем с другой стороны-; на специальной оправке, к которой она приклеивается смесью во- Ска с канифолью. Для более полного прилегания нагретую оправку с пластинами помещают под пресс с резиновой прокладкой hj выдерживают до полного остывания. При шлифовании оправка имеет сложное вращательно-поступательное движение, что обес-1 печивает хорошее качество поверхности пластин. Во время шли- фования осуществляется непрерывная подача суспензии. После об-1 работки одной стороны пластины приклеиваются на оправку шли- фованной стороной и обрабатывают другую сторону. После шлифования на поверхности пластины остается нарушенный поверхностный слой, который удаляется полированием. Предварительное полирование осуществляется сус-> пензиями на основе алмазного порошка с размером зерен не более 3 мкм, на тканых материалах (батисте и др.). Толщина удаляемого слоя составляет 2,5 мкм. Окончательное полирование производится алмазным микропорошком с размером гранул 1 мкм на замше. Более высокое качество обработки обеспечивает химико-механическое полирование, при котором снятие материала с обрабатываемой поверхности происходит в основном за счет механического удаления образующихся в результате химических реакций мягких пленок. Для полирования применяют суспензии или гели из субмикронных порошков оксида кремния, алюминия, циркония, взвешенных в растворах на основе NaOH, КОН и др. Полировальник изготовляют из замши или кожи. Контроль пластины после механической обработки производится по геометрической форме, толщине механически нарушенного слоя и шероховатости поверхности. Толщина пластин не должна отличаться от номинала более чем на ± 3 мкм при среднем значении толщины 200 мкм. При больших отклонениях по толщине может потребоваться переналадка оборудования на многих операциях технологического процесса. Очистка пластин. Для удаления загрязнений, полученных при механической обработке, пластины подвергаются жидкостной и сухой очистке. Очистка пластин и подложек совершается многократно, так как загрязнения возможны на всех последующих этапах технологического процесса изготовления микросхем. Для жидкостной очистки используют обезжиривание, травление и промывку. Обезжиривание осуществляется последовательно в ряде различных растворов, так как подобрать один растворитель, удаляющий все возможные загрязнения, нельзя. Удаление растительных и животных жиров производится в растворах перекиси водорода, мыльных растворителей и т. п. Для химической очистки применяют горячий перекисно-аммиачный раствор. Весьма эффективна очистка в органических растворителях (бензине, этиловом спирте), однако такие растворители токсичны и огнеопасны. Исключение составляет фреон, который негорюч, нетоксичен и обеспечивает высокое качество очистки. Травлением в кислотных и щелочных составах удаляются загрязнения и приповерхностный слой подложки. Электрохимическое травление осуществляется в растворах, содержащих плавиковую кислоту. Такой процесс называют также электрополированием. Промывка пластин и подложек производится после каждой операции обезжиривания и травления в особо чистой деионизованной воде. Для сухой очистки используют отжиг, газовое, ионное и плазмохимическое травление. Эти методы очистки исключают применение токсичных реактивов и легко поддаются автоматизации. 17.3. Основные технологические процессы, применяемые при изготовлении полупроводниковых интегральных микросхем Основными технологическими процессами, применяемыми при изготовлении полупроводниковых интегральных микросхем, являются оксидирование, фотолитография, диффузия, эпитаксия, ионное легирование. Оксидирование кремния. Этот процесс имеет важное значение в технологии изготовления полупроводниковых интегральных микросхем. Диоксид кремния Si02 представляет собой стеклообразный оксид, имеющий тот же химический состав, что и кварцевое стекло. Эти оксиды являются хорошей изоляцией для отдельных элемен- тов схемы, служат маской, препятствующей проникновению примесей при диффузии, применяются для защиты поверхности и создания активных диэлектрических элементов (например, в МОП* транзисторах). Они образуют равномерное сплошное покрытие на; поверхности кремния, которое легко стравливается и удаляется с локальных участков. Повторное оксидирование обеспечивает защиту P-jV-перехода от воздействия окружающей среды. Коэффициент термического расширения кремния близок к диоксиду кремния. Последний обладает хорошей адгезией и сравнительно легко создается на поверхности пластины. В зависимости от метода получения различают термические и анодные оксиды. Термические оксиды получают при ускоряемых нагревом реакциях кремния с кислородом и другими веществами, содержащими кислород. Такие оксиды имеют толщину ~ 1 мкм и обладают высокой плотностью. Метод термического оксидирования имеет две разновидности: 1) высокотемпературное оксидирование в потоке сухого кислорода и увлажненных газов; 2) оксидирование в парах воды при высоком давлении (до 50 МПа), при сравнительно невысоких температурах (500... ЭОСС). Оксидирование в потоке увлажненных газов (рис. 17.11). Пластины кремния помещают в кварцевую трубу, где установлена температура ИОСС. Один конец трубы соединен с увлажнителем (деионизованной водой), через которую пропускают газ (аргон, азот и др.). При отключенном увлажнителе осушенный кислород поступает непосредственно в кварцевую трубу. Оксидирование проводится в такой последовательности: предварительная выдержка в сухом кислороде (~15 мин); длительное оксидирование во влажном кислороде (2 ч) и окончательное оксидирование в сухом кислороде. Первая операция дает прочную пленку малой толщины. Термическая обработка в среде влажного кислорода обеспечивает быстрый рост пленки (до 1 мкм), но плотность ее получается недостаточной. Последующая обработка в сухом кислороде приводит к уплотнению пленки и улучшению ее структуры. Экспериментально установлено, что толщина оксида х связана со временем t зависимостью xkt, (17.2) где - коэффициент, зависящий от температуры и давления кислорода.

Рис. 17.11. Установка для термического оксидирования кремния в потоке увлажненных газов: / - кварцевая труба; 2 - нагреватель; S - пластины кремния; 4 - кассета; S - кожух печи; 6 - увлажнитель газов; 7 - ротаметр; & - кран Наиболее часто используют толщину оксида, составляющую десятые доли микрометра, а верхний предел по толщине равен 1 мкм. Добавление в оксидированную среду хлорсодержащих компонентов повышает скорость оксидирования и увеличивает напряженность пробоя. Главная роль хлора заключается в превращении случайно попавших в диоксид кремния примесных атомов (калия, натрия и др.) в электрически неактивные. Окисление кремния в парах воды при высоком давлении осуществляется в камере, внутренняя поверхность которой покрывается золотом или другим инертным металлом во избежание нежелательной реакции. В камеру помещают пластины кремния и определенное количество воды высокой чистоты, которая нагревается до температуры оксидирования (500... вОСС). Толщина пленки зависит от длительности оксидирования, давления и концентрации паров воды. На качество оксидной пленки влияет чистота рабочего объема, в котором производится процесс. Попадание даже ничтожного ко-

ООО «Мягкий Дом» - это Отечественный производитель мебели. Наша профильная продукция - это диваны еврокнижка. Каждый диван можем изготовить в соответствии с Вашими пожеланияи (размер, ткань и материал). Осуществляем бесплатную доставку и сборку. Звоните! Ежедневно! (926)274-88-54 Продажа и изготовление мебели. Копирование контента сайта запрещено. Авторские права защищаются адвокатской коллегией г. Москвы. |

||||||||||||||||||||||||||