(926)274-88-54

Бесплатная доставка.

Бесплатная сборка.

График работы:

Ежедневно. С 8-00 до 20-00.

Почта: soft_hous@mail.ru

|

Звоните! (926)274-88-54 Бесплатная доставка. Бесплатная сборка. |

Ассортимент тканей График работы: Ежедневно. С 8-00 до 20-00. Почта: soft_hous@mail.ru |

|

Читальный зал --> Электронные вычислительные машины Рис. 15.12. Гребенчатый конденсатор Выпускаемый отечественной промышленностью кварцевый из меритель (КИТ) позволяет проверить толщину пленок в пределах j 0,01... 5 мкм с точностью ±10%. Он подает сигнал окончания процесса после получения пленки нужной толщины, который управляет перемещением заслонки. Недостатком метода является уход частоты, связанный с нестабильностью температуры кристалла, неточным выполнением его среза и с паразитными колебаниями, возникающими при плохом креплении. Для контроля скорости осаждения применяют ионизационный, емкостный и другие методы. Ионизационный метод. Этот метод основан на ионизации паров испаряемого вещества электронами катода. Скорость испарения измеряют путем определения ионного тока паров этого вещества специальным манометром, установленным над испарителем. Ионизационный метод является универсальным, имеет широкие пределы измерения с точностью до 1% и может быть использован для стабилизации процесса напыления. Емкостный метод. Его применяют для измерения скорости осаждения только диэлектрических пленок. В основу метода положено измерение малых приращений емкости плоского гребенчатого конденсатора (рис. 15.12) при осаждении на него пленки диэлектрика. Гребенчатый плоский конденсатор представляет собой чередующиеся проводящие полоски 1, нанесенные на изолирующую подложку и соединенные с контактами. При напылении сверху диэлектрической пленки 2 и заполнении ее каналов между обкладками емкость С возрастает вследствие изменения диэлектрической проницаемости. При малых толщинах диэлектрических пленок изменение емкости АС от толщины диэлектрика практически имеет линейный характер. Приращения емкости измеряют с помощью измерительного моста. Для измерения остаточного давления в вакуумных установках применяют в основном термоэлектрические и ионизационные приборы. В термоэлектрических приборах в качестве задаю-\ щей величины используется зависимость теплопроводности от дав-; ления, а в ионизационных приборах - ионный ток. На-1 иболее совершенным методом исследования тонких пленок явля- \ ется растровая электронная микроскопия. 15.5. Основные этапы технологического процесса изготовления тонкопленочных интегральных микросхем Основными этапами технологического процесса изготовления тонкопленочных микросхем являются составление топологии схемы, изготовление оригинала интегральной микросхемы, фотошаблона и масок, напыление элементов схемы. Составление топологии схемы. Этап заключается в определении конфигурации, геометрических размеров и рационального размещения на подложке пленочных и навесных элементов, а также порядка их соединения.

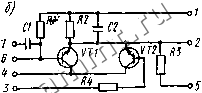

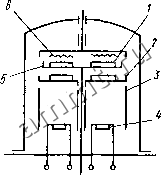

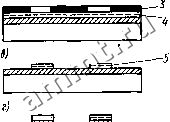

Рис. 15.13. Последовательность разработки топологии тонкопленочной интегральной микросхемы При разработке топологии необходимо иметь принципиальную электрическую схему с перечнем элементов и их параметров. Топология для самостоятельных функциональных схем разрабатывается в такой последовательности; 1) разрабатывается коммутационная схема взаимного размещения элементов; 2) выбирается форма и рассчитываются размеры пленочных элементов; 3) размещаются пленочные элементы на подложке; 4) соединяются пленочные и навесные элементы; 5) определяются размеры подложки. Заданная электрическая схема (рис. 15.13,0) должна быть упо-)ядочена в соответствии с особенностями пленочной технологии, количество пересечений проводников сводится к минимуму (рис. 15.13,6). Топология микросхемы показана на рис. 15.13, е. Контактные площадки 1--7 входов и выходов должны быть макси- мально удалены друг от друга и расположены по периметру платы. Отношение максимального и минимального значений номиналов резисторов в схеме не должно превышать 50. В общем случае топологическая задача допускает весьма большое количество решений. Однако при этом можно выделить общие положения, которые необходимо учитывать при проектировании. Пленочные элементы располагают на расстоянии не менее 0,6... 1,0 мм от края подложки; расстояние до края подложки берут не менее 0,3 ...0,5 мм; минимальное расстояние между двумя соседними элементами одного слоя составляет 0,3 мм; расстояние от навесного элемента до контактной площадки должно быть не более 3 мм и не менее 0,5 мм; минимальные размеры тонкопленочных резисторов принимают по ширине 0,2 мм, по длине 0,4 мм. Для осуществления надежного контакта минимальное перекрытие токопроводящих полосок должно составлять 0,3 мм. Ширину соединительных проводников выбирают по возможности максимальными (не менее 30 мкм). Элементы соединяют по кратчайшему пути, что определяет конфигурацию проводников. Распределение пленочных элементов в плоскости должно быть равномерным. Элементы контуров располагают на одних линиях (вертикальных или горизонтальных), а зазоры между элементами делают одинаковыми. После компоновки микросхемы определяют коэффициент заполнения подложки Ks, представляющий собой отношение используемой части подложки к общей площади. В среднем /8=0,45... 0,55. Зная Ks, можно определить площадь подложки. Снижение трудоемкости при составлении топологии достигается применением ЭВМ, при помощи которой решают задачу оптимального размещения элементов микросхемы и проводников иа подложке. Оригинал интегральной микросхемы. Он представляет собой чертеж конфигурации топологического слоя тонкопленочной микросхемы, предназначенного для получения фотошаблона. Размеры Тонкопленочных микросхем обычно не превышают 50 мм. При увеличении 30 оригинал будет иметь размеры 1,5X1.5 м, которые являются максимально допустимыми при фотокопировании. Оригиналы схемы получают вычерчиванием на жестком полупрозрачном пластике или методом клейкой ленты. Применение прецизионной резательной машины дает возможность обеспечить точность по ширине ±0,025 мм. Более высокую точность можно получить применяя металлические ленты. Изготовление оригинала интегральной микросхемы и фотошаблона. Фотошаблон представляет собой фотокопию оригинала интегральной микросхемы, выполненной на прозрачном материале в масштабе 1:1 по отношению к размерам микросхемы. Изготовление масок. Маски служат для получения требуемого рисунка схемы. Различают свободные и контактные маски. Свободные маски выполняют в виде пластин (трафаретов) из берил-лиевой бронзы, нержавеющей стали и других материалов с отверстиями требуемой конфигурации. С помощью маски производится экранирование отдельных участков подложки от потока осаждаемого материала при его напылении в вакууме. При ионном распылении металлические маски не применяют, так как они искажают электрическое поле между анодом и катодом, а маски из диэлектрических материалов не находят широкого применения в связи со сложностью их изготовления. Свободные маски изготовляют механической обработкой или фототравлением.   Рис. 15.14. Биметаллическая маска: / - тонкий слой никеля; 2 - основание маски (бериллиевая бронза) Рис. 15.15. Установка многооперационного типа для напыления в вакууме: / - подложки; 2 -диск с масками; 3 -экран; 4 - резистивный испаритель; 5 - карусель с подложками; 6 - нагреватель Напыления элементов схемы. Вакуумное напыление через свободную маску в общем случае обеспечивает повторение конфигурации Маски с точностью ±25 мкм, а в некоторых случаях до ±10 мкм. Получаемая точность зависит от зазора между Маской и подложкой, а зазор в свою очередь -от плоскостности маски и подложки. Особую проблему представляет коробление маски, которая вследствие малой толщины имеет недостаточную жесткость. Решением задачи получения жесткой маски при малой ее толщине является применение биметаллической маски (рис. 15.14). Ее выполняют из достаточно толстой (150 мкм) фольги 2 с нанесением на ее поверхность тонким (10... 15 мкм) слоем другого металла 1, который несколько выступает за вырезы в фольге. Этот слой влияет на рассеивание атомов осаждаемого вещества на подложку. В практике применяют однооперационный и многооперационный методы получения тонкопленочных элементов. При однооперационном методе одновременно на ряд подложек осаждается один слой (например, только диэлектрик или нижние обкладки конденсаторов). Затем подложки вы- нимают и меняют маски, через которые осаждают следующий слой. Осаждение каждого слоя требует разгерметизации рабочего объема установки. Достоинством метода является высокая точность получения конфигурации элементов схемы, так как совмещение масок с подложками производится на воздухе. Однако при этом возможно загрязнение нанесенных слоев и увеличение продолжительности выполнения операции, так как для получения рабочего вакуума порядка 10 Па затрачивается 1,5... 2 ч. При многооперационном методе используют установки (рис. 15.15), в которых смонтированы испаритель и соответствующая маска. Каждая позиция защищена экраном. Подложки расположены на карусельном устройстве и могут перемещаться из одной позиции в другие, совмещаясь с неподвижными масками. Напыление осуществляется одновременно на всех позициях и за один технологический цикл откачки можно изготовить пассивную часть тонкопленочной микросхемы. В этом случае полностью исключается воздействие атмосферного воздуха. Однако многооперационный метод требует применения сложной и дорогостоящей технологической оснастки, работа которой в условиях высокого вакуума и высоких температур может быть не всегда надежна. Перед нанесением пленок производится вакуумная очистка подложек. Эта операция осуществляется при помощи специального электрода, к которому подводится положительное напряжение тлеющего разряда. В начале напыления желательно применять заслонку между источником,и подложкой, на которую осаждается первоначальная пленка, содержащая летучие элементы. Контактные маски образуются непосредственно на поверхности подложки и предназначаются для однократного использования. В качестве материала контактной маски применяют фоторезист или другой материал, стойкий к химическим воздействиям (хром, медь и др.). Наиболее широко такие маски применяют для получения микросхем со сложным рисунком и из материалов, трудно поддающихся травлению. Получение тонкопленочных структур с помощью контактной маски производят методом прямой или обратной (взрывной) фотолитографии. При методе прямой фотолитографии (рис, 15.16) на подложку 2 наносят сплошную пленку / материала будущего элемента схемы (рис. 15.16, а) и покрывают слоем фоторезиста 4 (рис. 15.16,6). После экспонирования с фотошаблона 3 и проявления на поверхности подложки образуется фоторезистивная маска 5 (рис. 15.16, в), через окна в которой производится травление (рис. 15.16, г). Контактная маска удаляется в растворителе и получается требуемая схема 6 (рис. 15.16,). При методе обратной ( взрывной ) фотолитографии (рис. 15.17) на подложку 3 наносят слой фоторезиста 2, толщина которого больше толщины будущего элемента, и экспонируют с фотошаблона / (рис. 15.17, а). После проявления на поверхности подложки создается контактная фоторезистивная маска 4, представляющая негативное изображение схемы (рис. 15.17,6). На открытые и закрытые участки подложки наносят пленку 5 из материала будущего элемента схемы (рис. 15.17, в) и подложку помещают в слабый травитель, не оказывающий действия на материал элемента схемы. Фоторезистивная маска под действием растворителя отрывается от подложки, увлекая за собой часть пленки, расположенной на маске. В результате образуется требуемая схема 6 (рис. 15.17, г). нптпи  F=3 ЕЕЕЕ Рис. 15.16. Схема прямой фотолитографии Рис. 15.17. Схема обратной ( взрывной ) фотолитографии Недостатками фоторезистивной маски являются трудности, связанные с очисткой подложки через отверстия в фоторезисте, и температурные ограничения, связанные с необходимостью сохранения маски. Эти недостатки устраняет металлическая контактная маска. В качестве материала для таких масок применяют медь, хром и другие материалы. Они выдерживают высокую температуру при напылении и не требуют сильных тра-вителей. На рис. 15.18 представлены основные этапы типового технологического процесса изготовления резистивной матрицы методом

ООО «Мягкий Дом» - это Отечественный производитель мебели. Наша профильная продукция - это диваны еврокнижка. Каждый диван можем изготовить в соответствии с Вашими пожеланияи (размер, ткань и материал). Осуществляем бесплатную доставку и сборку. Звоните! Ежедневно! (926)274-88-54 Продажа и изготовление мебели. Копирование контента сайта запрещено. Авторские права защищаются адвокатской коллегией г. Москвы. |

|||||||||||||||||||||||||||||||||||||||||||||