(926)274-88-54

Бесплатная доставка.

Бесплатная сборка.

График работы:

Ежедневно. С 8-00 до 20-00.

Почта: soft_hous@mail.ru

|

Звоните! (926)274-88-54 Бесплатная доставка. Бесплатная сборка. |

Ассортимент тканей График работы: Ежедневно. С 8-00 до 20-00. Почта: soft_hous@mail.ru |

|

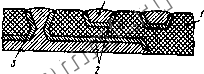

Читальный зал --> Электронные вычислительные машины  воздействию, что позволяет удалить заусенцы на фольге, образующиеся при сверлении, и очистить от эпоксидной смолы торцы контактных площадок внутренних слоев. При большом числе отверстий целесообразно применять ультразвуковую очистку, которая обеспе-чиваетинтенсивное перемешивание раствора за счет акустических течений и повышенную способность проникновения раствора в мельчайшие отверстия. После очистки и обезжиривания плату промывают в горячей и холодной проточной воде. Затем выполняются х и-мическая и предварительная электролитическая ме- I таллизации отверстий и операции для получения рисунка наружных слоев (рис. 12.22, г). При окончательной электролитической металлизации необходимо получить равномерное по толщине покрытие в отверстиях с тол-Рис 12.23. Многослойная печат- щиной слоя меди не менее 25 мкм ная плата с внутренними перехо- (рис. 12.22, д). Все наружные, подами: верхности платы, не защищенные / - проводник; 2 - межслойиый ди- фотООеЗИС ГОМ, И ОТВерСТИЯ ПОКПЫ- влектрнк; 3 - внутренний металлизнро- f г f f ванный переход; 4 - металлизирован- ваЮТ ЗащИТНЫМ СПЛаВОМ ОЛО-переход между наружными сло- ПоСЛе ЭТОГО фоТОре- зистивную маску удаляют. Схему проводников на наружных слоях получают травлением (рис. 12.22, е). Для обеспечения равномерного травления поверхность фольги зачищают смесью венской извести и наждачного порошка. / Вследствие травления фольги в отверстиях многослойных плат остается большое количество шлака, который удаляют путем очистки при воздействии ультразвуковых колебаний. Механическая обработка по контуру, получение конструктивных отверстий и пазов осуществляются на фрезерных, координатно-свер-лильных и других станках. После окончательного контроля платы подвергают консервированию флюсом ФКСП (канифоль и спирт этиловый). Метод металлизации сквозных отверстий с внутренними переходами (рис. 12.23). Этот метод отличается от рассмотренного выше наличием дополнительных операций, связанных со сверлением отверстий в отдельных слоях платы и их металлизацией. Технологический процесс изготовления печатных плат субтрак-тивными методами имеет ряд недостатков: значительный расход медной фольги; боковое подтравливание, ухудшающее механические и электрические характеристики печатных плат; высокая трудоемкость изготовления и ограниченные возможности повышения плотности монтажа. С внедрением МПП рост плотности монтажа происходит за счет увеличения числа слоев, а плотность печатного рисунка слоев прак- тически оставалась на прежнем уровне. По технолигическим осо* бенностям увеличение числа слоев больше 10... 12 является нецелесообразным. Многослойные печатные платы обладают высокими техническими и эксплуатационными характеристиками, однако их проектирование и производство сопряжены с большими трудностями. Полуаддитивные методы изготовления позволяют повысит; плотность печатного монтажа, значительно уменьшить подтравливание проводников и сократить количество операций технологического процесса. Стоимость таких плат на 20% ниже стоимости ДПП, изготовленных субтрактивными методами. Основной проблемой является повышение качества материалов и технологического оборудования. Заключительный этап производства печатных плат - контроль механических и электрических свойств. Перед контролем платы подвергаются воздействию нагрузок, которые моделируют условия эксплуатации и транспортировки (удары, вибрации, тепловые воздействия и др.). При контроле механических свойств проверяют наличие трещин и царапин на металлической фольге, форму отдельных элементов платы, качество соединений проводников с контактными площадками, неплоскостность платы, толщину и непрерывность слоя меди в отверстиях, степень подтравливания проводников, величину адгезии проводников и др. Контроль может быть разрушающий (например, изготовление и оценка шлифов) и неразрушающий (визуальный, радиационный и др.). При контроле электрических свойств проверяется наличие всех электрических соединений и изоляции между проводниками. Дефекты изоляции возникают вследствие образования перемычек (остатки меди после травления), уменьшения расстояния между проводниками из-за погрешностей оригинала рисунка. Автоматизированные устройства контроля. Для контроля электрических свойств печатных плат широко применяют автоматизированные устройства контроля с использованием ЭВМ. Структурная схема установки для автоматизированного контроля печатных плат приведена на рис. 12.24. Установка фиксирует обрыв цепи и короткие замыкания проводников, обеспечивает подключение 1024 контрольных точек [7]. Программное обеспечение построено на базе микроЭВМ, накопителя на гибком магнитном диске (ГМД), дисплея и устройства печати. В состав программного обеспечения входят управляющая программа, оперативная система управления режимами, программа контроля установки. Тест контроля предусматривает выдачу команд управления после подключения к контактному устройству (КУ): коммутатора точек (КТ) и приборов (КП), источников тока и напряжения (ИТН), измерительной системы (ИС) и алфавитно-цифрового преобразователя (АЦП). Заключение о годности платы формируется управляющей программой, которая проверяет правильность передачи информации через КП в ИС и сохраняет информацию до получения результатов измерения. После окончания контроля выдается сообщение о годности платы на терминал. В процессе работы установки осуществляется самоконтроль измерительной системы с помощью эталонной платы и испытательной программы.

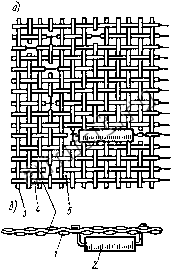

ТТТТ КУ с адаптером Рис. 12.24. Структурная схема установки для автоматизированного контроля печатного монтажа Рис. 12.25. Структурная схема установки кля оптического контроли печатных плат: / - телевизионная камера; 2 - блок управлення и снн-хроннзацнн; 3 - интерфейс; 4 -миии-ЭВМ; 5 - НМД; е-НМЛ; 7 -цифровой телевизионный монитор; 8 - фотосчитывающее устройство; 9 - печатающее устройство; 10 - контролируемый объект; И - подвижной стол; 12 - привод; 13 - память для хранения эталонов . Оптические методы контроля. Эти методы являются весьма перспективными, позволяют обнаружить дефекты любого тина и обеспечивают высокую производительность контроля. Они являются, бесконтактными, так как контролируется не сама ПП, а ее изображение. При этом проверяются ширина проводников н расстояние между ними, наличие разрывов и замыканий проводников, отслоение проводников от подложки. Общим для всех оптических методов контроля является наличие источника излучения, освещающего ПП, и приемника, преобразующего оптический сигнал в электрический. Основной задачей контроля ПП является получение изображения рисунка проводников с необходимой кон-ISO  Рис. 12.26. Сечение рельефной платы трастностью. Методы контроля различаются способом сравнения контролируемого объекта с эталоном, а также формой представления эталона (в дискретной или аналоговой форме).. Схема контролирующего комплекса показана на рис. 12.25. Для цифровой обработки изо- бражения и управления сканированием по заданному алгоритму используется мини-ЭВМ, в которой хранятся все необходимые программы и эталоны тех ПП, которые контролируются в данное время. Описания комплекса цифровых эталонов хранятся в накопителе на НМЛ. Новыми направлениями в проектировании и изготовлении печатных плат являются рельефные и тканые платы. Рельефная печатная плата (РПП) представляет собой диэлектрическое основание 1, иа котором расположены проводники 2 в виде металлизированных канавок и сквозные отверстия 3 конической формы (рис. 12.26). Канавки и переходные отверстия заполняют сплавом Розе 4. Обычно РПП бывают двусторонними. Рельефный проводник по ширине в 2...3 раза меньше печатного плоского проводника того же сечения, имеет более надежное сцепление с основанием и не выступает над поверхностью платы. Проводники на одной стороне платы располагаются только в одном направлении - перпендикулярно проводникам на другой стороне. Коническая форма переходных отверстий обеспечивает хорошее сцепление металлизированного отверстия с диэлектриком. Отверстия имеют диаметр - 0,2 мм и могут размещаться в любой точке пересечения трасс прн минимально допустимых расстояниях между проводниками. Малая ширина проводников, отсутствие контактных площадок и строгая ортогональность проводников позволяют в 5...6 раз повысить плотность печатного монтажа. Двусторонние РПП превосходят МПП по плотности печатного монтажа. Рельефные печатные платы изготовляют обычно электрохимическим методом. Канавки получают фрезерованием на станках с ЧПУ или прес-  Рис. 12.27. Тканая (плетеная) плата сованием. Остальные операции осуществляются по типовому технологическому процессу (табл. 12.1). Тканые (плетеные) платы (рнс. 12.27, а, б) изготовляются из провода на ткацком станке с программным управлением. Основание платы / состоит из переплетенных проводов 3 н 4, образующих отверстия 5. В местах крепления элементов 2 с проводов удаляется изоляция. Провода прерываются или соединяются пайкой в соответствии с электрической схемой. Такие платы обладают высокими изоляционными свойствами. Наиболее полно их преимущество реализуется при монтаже интегральных схем с планарными выводами. Вследствие высокой производительности текстильных станков изготовление тканых плат в 5 ... 6 раз дешевле аналогичных по структуре ПП или плат с проводным монтажом. При этом достигаются экономия цветных металлов, химических реактивов и снижение затрат на инструмент. Процесс выполнения печатных плат на подложках из анодированного алюминия. Такие подложки отличаются хорошими тепло-проводящими свойствами, что дает возможность увеличить электрические нагрузки в токопроводящих цепях. Высокие электроизоляционные свойства подложки обеспечиваются оксидной пленкой, создаваемой на ее поверхности. Применение алюминиевых под-, ложек позволят полностью или частично исключить устройства принудительного теплоотвода и обеспечить более надежное крепление электрорадиоэлементов. ГЛАВА13 ТИПОВЫЕ ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ СБОРКИ И МОНТАЖА 13.1. Пайка Пайкой называется процесс образования соединения с межатомными связями путем нагрева соединяемых материалов до температуры плавления, их смачивания припоем, затекания припоя в зазор и последующей его кристаллизации. Пайку применяют также для получения электрического контакта с малым переходным сопротивлением. Соединение, образующееся при пайке, по составу неоднородно. Оно включает в себя паяный шов и зону сплавления. Паяный шов-это часть паяного соединения, закристаллизовавшаяся при пайке; зона сплавления - поверхность между паяным материалом и паяным швом или граница между ними в сечении паяного соединения. Зона сплавления состоит из диффузионной зоны и про-кристаллизованного слоя, который образуется в результате выделения из расплава более тугоплавкой составляющей.  Рис. 13.1. Схема равновесия капли припоя на поверхности твердого тела Диффузионная зона представляет собой слой основного материала с измененным химическим составом и микроструктурой, образовавшейся в результате диффузии компонентов припоя и паяемого материала. В зависимости от физико-химических свойств основного материала и припоя, условий и режимов пайки образующийся спай может иметь различное строение. При низкой температуре и малом времени пайки интенсивность взаимодействия на межфазовой границе снижается. В этом случае возможно образование между основным металлом и припоем химических металлических связей при отсутствии диффузии или ограничении ее до весьма малых пределов. Если диффузией можно пренебречь, то спай называют бездиффузионным. Такой спай не изменяет физико-химических свойств основного металла и широко применяется прн монтажной пайке. В качестве припоя используют различные цветные металлы и их сплавы. Температура плавления припоя значительно ниже температуры плавления соединяемых металлов. При высокой температуре пайки в месте контакта соединяемых материалов и припоя температура превышает 723 К (~450°С), а при низкотемпературной пайке -не превышает 723 К. Для получения силовых соединений с высокой механической прочностью применяют высокотемпературную пайку. Ее осуществляют медными, цинковыми, серебряными и другими припоями. Для низкотемпературной пайки используют припои, имеющие температуру плавления 200 ... 300°С (оловянно-свинцовые, висмутовые, кадмиевые и др.). Пайка возможна только в том случае, если припой смачивает соединяемые детали. Смачивание представляет собой молекулярное взаимодействие жидкости с поверхностью твердого тела. Оно происходит в том случае, если силы притяжения между атомами припоя и металла больше, чем между атомами самого припоя. На рис. 13.1 показана капля жидкого припоя, находящаяся на поверхности твердого тела в равновесии с окружающей газовой средой. В момент равновесия в системе имеются три фазы: /- газовая (флюс); 2 - жидкая (припой); 3 - твердая (основной металл). Поверхностное натяжение (вектор 712) действует по касательной к поверхности жидкого металла. Это натяжение стремится Уменьшить поверхность капли припоя. При отсутствии других сил поверхностное натяжение придало бы капле сферическую форму,

ООО «Мягкий Дом» - это Отечественный производитель мебели. Наша профильная продукция - это диваны еврокнижка. Каждый диван можем изготовить в соответствии с Вашими пожеланияи (размер, ткань и материал). Осуществляем бесплатную доставку и сборку. Звоните! Ежедневно! (926)274-88-54 Продажа и изготовление мебели. Копирование контента сайта запрещено. Авторские права защищаются адвокатской коллегией г. Москвы. |

||||||||||||||