(926)274-88-54

Бесплатная доставка.

Бесплатная сборка.

График работы:

Ежедневно. С 8-00 до 20-00.

Почта: soft_hous@mail.ru

|

Звоните! (926)274-88-54 Бесплатная доставка. Бесплатная сборка. |

Ассортимент тканей График работы: Ежедневно. С 8-00 до 20-00. Почта: soft_hous@mail.ru |

|

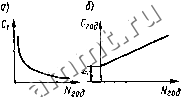

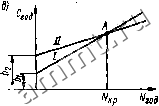

Читальный зал --> Электронные вычислительные машины Тйческих заводов серийного производства, обеспечивающих комплексное решение задач, связанных с изготовлением продукции и управлением предприятием. Внедрение ГПС дает большой экономический эффект и вызывает важные изменения в производстве, что проявляется в повышении культуры труда, исключении тяжелого физического труда и улучшении техники безопасности. Однако ГПС ие может заменить все виды производства. При больших размерах партий однотипных деталей целесообразно использовать лесткие автоматические и роторные линии станков. В условиях единичного производства более выгодно применение универсального оборудования, обслуживаемого высококвалифицированными рабочими. Промежуточное положение между этими двумя видами производства занимает ГПС. Организация производственного процесса в ГПС выполняется на основе групповой технологии. Наличие оборудования с ЧПУ значительно расширяет возможность отбора деталей и их классификации. Однако использование ПР приводит к необходимости группирования с учетом возможности их захвата устройствами ПР и контроля всех деталей группы. Для контроля в ГПС используют контрольно-измерительные машины (КИМ), управляемые от ЭВМ. Конструктивно КИМ представляет агрегат, в состав которого входят механическая часть, система измерения, система приводов и управления перемещением механических частей машины и система обработки результатов измерения. Кроме контроля КИМ должна обеспечивать диагностику инструмента, проверку надежности закрепления заготовок, контроль влияния внешней среды. При этом проявляется возможность оперативного вмешательства в производственный процесс и устранение отклонений. При переходе к ГПС и ГАУ эффективность использования оборудования повышается в 2...3 раза за счет сокращения времени на переналадку. Коэффициент использования машинного времени станков повышается до 0,85...0,9 (по сравнению с 0,4...0,6), а коэффициент сменности их работы - до 2,5. Существенно сокращается в 6... 10 раз цикл обработки деталей. Однако создание ГПС связано со значительными затратами и во всех случаях необходимо оценивать технико-экономическую и организационную эффективность от их внедрения. Показателями экономической эффективности от внедрения ГПС являются коэффициент окупаемости, годовой экономический эффект, коэффициент повышения производительности труда, коэффициент приращения стоимости обработки продукции иа одного работающего, фондоотдача. Эффективность оценивается коэффициентом использования оборудования, коэффициентом сменности и загрузки оборудования, коэффициентом гибкости и показателями надежности. &1 глава s выбор варианта технологического процесса 5.1. Структура нормы времени Производительность труда рабочего определяется нормой выработки, т. е. количеством изделий, изготовляемых за единицу времени (час, смену). Росту производительности труда в значительной степени способствует техническое нормирование - установление обоснованных норм расхода производственных ресурсов. Под производственными ресурсами понимаются энергия, сырье, материалы, инструмент, рабочее время и т. д. Техническое нормирование позволяет целесообразно организовать технологический процесс, определить численный и квалификационный состав рабочих, рассчитать количество оборудования и др. Техническое нормирование требует проведения большой.работы, направленной иа максимальное использование производственных возможностей каждого рабочего места и повышение производительности труда рабочего. Яорла вре.иеи -регламентированное время для выполнения некоторого объема работ в определенных производственных уело виях одним или несколькими исполнителями соответствующей квалификации. Норма Времени включает в себя штучное время Тш и подготовительно-заключительное время Гп. з. Штучное время. Составными частями нормы штучного времени являются основное время То, вспомогательное время Тп, время обслуживания рабочего места Говел, время необходимых перерывов в работе Гпер. Основное время-часть штучного времени, затрачиваемая иа. изменение н (или) последующее определение состояния предмета труда. Основное время может быть машинным, машциио-ручным или ручным. Вспомогательное время - часть штучного времени, затрачиваемая на выполнение приемов, необходимых для обеспечения изме-. нения и последующего определения состояния предметг( труда. Оно повторяется с каждым обрабатываемым изделием и являет-оя преимущественно ручным (установка и снятие обрабатываемых деталей, перестановка инструмента, измерение деталей, управление механизмами станка). Время обслуживания рабочего места -часть штучного времени, затрачиваемая исполнителем иа поддержание средств технического оснащения в работоспособном состоянии и уход за рабочим местом (подналадка оборудования, смена затупившегося-инструмента, удаление стружки и др.). Время необходимых перерывов в работе - часть штучного времени, затрачиваемая на личные потребности и дополнительный отдых (при тяжелых работах). 3-673 65 Норма штучного времени определяется как сумма его элементов: Тш=То + Т + Тбсл + Тп,9- (5Л)4 Оперативное время - часть штучного времени, равная сумме основного и вспомогательного времени; ron=jro-frB. Это время, затрачивается на осуществление работы, непосредственным ре-, , зультатом которой является выполнение заданной операции: - Топ Ь Тобсл Ь пер- (5.2) Подготовительно-заключительное время. Это время представ-, г ляет собой интервал времени, затрачиваемый на подготовку испол-J нителя и средств технологического оснащения к выполнению техг, нологической операции и приведению этих средств в порядок пос-,. ле окончания смены. Оно затрачивается рабочим один раз на выполнение определенной операции (работы) и не зависит от количества п деталей в партии. Подготовительно-заключительное время входит в норму штучно-калькуляционного времени: (5.3) Нормы времени устанавливают для каждой операции и типа производства, так как на выполнение одинаковой работы в уело- J виях единичного, серийного и массового производства затрачива- ется различное время. Основным методом установления норм является расчетно-аналитнческий. В условиях крупносерийного и массового производства этот метод дополняется исследованием операций непосредственно на рабочих местах, а в мелкосерийном и единичном - методом сравнения. J3 Для всех автоматизированных и механизированных операций, выполняемых на металлорежущих станках, аппаратах шовной сварки и другом оборудовании с автоматической подачей, ochob-i ное время на каждый переход определяется по формуле Зэ1 Го=/: 5 , (5.4)di .где L - путь, проходимый инструментом или заготовкой в направлении подачи, мм; 5м - скорость подачи, мм/мин; i-число проходов. Вспомогательное время Гв определяется по нормативам, усг Ц навливающим продолжительность отдельных приемов работы. Д.Я сборочных, монтажных, регулировочных, формовочных и других] ручных работ обычно определяется оперативное время. Время обслуживания рабочего места для всех операций, кроме обработочных, исчисляется в процентах (1...7%) от оперативного! времени. Время необходимых перерывов в работе предусматривг ется в размере 2% от оперативного. Определение квалификации работы производится по тарифно-квалификационному справочнику. Разряд работы предопределяет наличие признаков, указывающих на подготовку, знания, навыки и степень самостоятельности выполнения работы. Тарифная сетка имеет шесть квалификационных разрядов, для которых соотношение оплаты труда выражается тарифным коэффициентом, определяющим отношение каждого тарифного разряда к первому. Анализ формулы (5.3) показывает, что основным путем сокращения нормы штучного времени является уменьшение основного, вспомогательного и подготовительно-заключительного времени. Следует заметить, что при многих операциях механической обработки и сборки вспомогательное время значительно больше основного. 5.2. Выбор варианта технологического процесса по единичному показателю Основными критериями для выбора оптимального варианта технологического процесса .являются себестоимость и производительность. Себестоимость изделия. Себестоимость слагается из стоимости основных материалов, заработной платы производственных рабочих и суммы косвенных затрат, исчисляемых в процентах к заработной плате. При сравнительном анализе технологических процессов нет необходимости в определении полной себестоимости. Достаточно ограничиться технологической себестоимостью - той частью себестоимости, которая зависит от варианта технологического процесса. Например, если сравниваемые варианты процессов или операций предусматривают изготовление деталей из одной и той же заготовки, то стоимость ее можно не включать в технологическую себестоимость операций. Для упрощения расчетов необходимо также исключать все малозначительные затраты, которые не оказывают существенного влияния на итоговые результаты. Технологическая себестоимость единицы продукции (5.5) где а - текущие (переменные) расходы на одну деталь; b - единовременные (постоянные) расходы на годовую программу; Льд - годовая программа выпуска. Из уравнения (5.5) следует, что при прочих равных условиях себестоимость зависит от количества изготовляемых деталей. пТехнологическая себестоимость изготовления годовой программы.. (5.6) к текущим расходам, повторяющимся при изготовлении каж-?! дой детали, относятся расходы на основной материал т, заработ! ную плату производственных рабочих Зш и расходы; связанные с работой оборудования Р; Расходы на основной материал можно определить по формуле m=Cq-C g , (5.8) где Си - цена I кг материала; <7м - количество расходуемого материала, кг; Со - цена 1 кг реализуемых отходов; до - количество реализуемых отходов, кг. Расходы на заработную плату производственных рабочих 5ш = 2 uii*! (5.9) /..1 где Тш-норма штучного времени на операцию; S - часовая ставка рабочего, устанавливаемая по тарифной сетке в соответствии с квалификацией рабочего; по - число операций. Расходы, связанные с работой оборудования (например, расходы на ремонт, амортизацию, смазывающие и охлаждающие жидкости и др.), определяются на основании соответствующих нормативов. К единовременным расходам b относятся расходы на изготовление специальной оснастки in оплату подготовительно-заключи- тельного времени Зп.з. ; b=3 .,-\-ik, (5.10) где k - коэффициент амортизации и эксплуатации оснастки (при двухлетнем сроке службы оснастки = 0,5; с учетом расходов на эксплуатацию, которые принимаются равными 20% от ее стоимо- сти, й = 0,7; при годовом сроке службы й = 1,2). Расходы на оплату подготовительно-заключительного времени определяются по формуле (5Л1) где Гп.з - норма подготовительно-заключительного времени (на одну наладку); S - часовая ставка наладчиков; г - число наладок (партий) в год. Количество деталей в партии принимают исходя из запаса, необходимого для обеспечения процесса сборки. Уравнение себестоимости одной детали можно представить в виде гиперболы (рис. 5.1, а), а уравнение себестоимости в объе-, ме годовой программы - прямой линией (рис. 5.1, б), отсекающей на оси ординат отрезок Ь. Сравнение вариантов технологического процесса цо себестоимости можно произвести следующим образом. Пусть технологическая себестоимость при первом варианте CroA=aiAroA--bi, а при втором варианте С год = 02год-+-Ь2-   Рис. 5.1. Сравнение вариантов технологического процесса по себестоимости Если сумма единовременных затрат в каждом варианте (I и II) не меняется, то графически их можно представить в виде прямых линий (рис. 5.1, в). Точка пересечения А определяет критическое количество детали Лкр, при котором оба варианта будут равноценными, т. е. Сгод = С год, или а1Лкр--&1 = а2Лкр--Й2, откуда AKP=(b2-i)/(ai-a2). (5.12) ф Вывод. При количестве деталей меньше критического более экономичным будет первый вариант с текущими затратами oi н единовременными bi, а при увеличении количества деталей свыше критического более экономичным будет второй вариант. Производительность. Прн выборе оптимального варианта технологического процесса по производительности определяется количество изделий, при котором трудовые затраты по.сравниваемым вариантам будут одинаковыми. Используя формулу (5.3), получим где Гп.з и Гп.з - подготовительно-заключительное время первого и,рторого вариантов; Гш и 7 ш -штучное время первого и второго вариантов. Обычно высокая производительность обработки обеспечивается за счет более производительного оборудования и,оснастки. Однако при этом возрастает подготовительно-заключительное время. Объем критической партии (5.13) Л,р=(ГЛ-Гп.з)/(Гк-Гш). До Лгод>Лкр оптимальным будет второй вариант, а при Лгод< <Лкр - первый вариант.

ООО «Мягкий Дом» - это Отечественный производитель мебели. Наша профильная продукция - это диваны еврокнижка. Каждый диван можем изготовить в соответствии с Вашими пожеланияи (размер, ткань и материал). Осуществляем бесплатную доставку и сборку. Звоните! Ежедневно! (926)274-88-54 Продажа и изготовление мебели. Копирование контента сайта запрещено. Авторские права защищаются адвокатской коллегией г. Москвы. |