(926)274-88-54

Бесплатная доставка.

Бесплатная сборка.

График работы:

Ежедневно. С 8-00 до 20-00.

Почта: soft_hous@mail.ru

|

Звоните! (926)274-88-54 Бесплатная доставка. Бесплатная сборка. |

Ассортимент тканей График работы: Ежедневно. С 8-00 до 20-00. Почта: soft_hous@mail.ru |

|

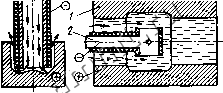

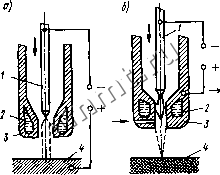

Читальный зал --> Электронные вычислительные машины Точность и частота обработанной поверхности при ультразву-. ковой обработке в основном зависят от велинины зерен абрзива в суспензии. При использовании суспензии с зернами карбида бора № 10 (100 мкм) можно получить шероховатость поверхности Яа 1,25-мкм, а точность - 0,06 мм. Применение абразива № 3 дает возможность повысить точность до 0,02 мм при шероховатости поверхности Ra 0,32 мкм. Однако производительность при этом уменьшается примерно в 10 раз. Наиболее целесообразно ультразвуковую обработку применять для обработки изделий из твердых сплавов (глухие отверстия штампов, пресс-форм и др.), резки германия и кремния, обработки алмазных и твердосплавных фильер, ферритовых плат и др. 9.4. Электрохимическая обработка Электрохимическая размерная обработка основана на явлении анодного растворения металла и удаления продуктов электрохимической реакции с обраба-а) Электролит S] тываемой поверхности. Ее - , ., , juj jj,> ,.A применяют для обработки токопроводящих материалов. При этом отсутствуют высокие давления и температуры, а следовательно, и структурные изменения в поверхностном слое. Производительность обработки не зависит от ра,зт. меров деталей. Достижнма?, точность обработки cocTajg? ляет 12,..1В мкм а,: ше:; роховатость поверхности Ra 0,08 мкм. .у) Основные разновидности электрохимической обработки: анрд! но-гидравлическая в проточном электролите, электрохимическое j .полирование в неподвижном электролите и анодно-механическне способы чистовой обработки. ,\дз, Анодно-гидравлическая обработка в проточном электролиз была предложена В. Н. Гусевым в 1952 г. Анодное pacTBopenijgfI происходит без образования механически прочных анодных пленок, j вследствие чего удаление продуктов электролиза осуществляет(я в результате принудительного интенсивного протока электролита (водный раствор соли: нейтральной, кислой или щелочной). Интен сивность съема металла может доходить до 400 мм/мин. При анодно-гидравлическом сверлении (рис. 9.8, а) инструме! том служит медная трубка, изолированная снаружи. Под давленипт ем вытекающего электролита между торцевой поверхностью труб-!  обра- Рис. 9.8. Аиодно-гидравлическая ботка: о -сверление Отверстия; б - образование кольцевой канавки кн и детали образуется зазор, исключающий замыкание электродов. При прохождении электрического тока через электролит происходит растворение металла детали. Продукты электролиза удаляются электролитом. По мере растворения изделия трубка углубляется в деталь, поддерживая постоянство межэлектродногО зазора. Примером формообразования более сложных поверхностей может служить операция изготовления кольцевых канавок (рис. 9.8, б). Деталь / подключена к положительному источнику тока, а инструмент 2-к отрицательному. Анодно-гидравлическую обработку целесообразно применять для снятия заусенцев у деталей сложной формы (мелкомодульные шестерни, храповые колеса и др.). Механическое удаление заусенцев является весьма трудоемкой операцией и не обеспечивет высокого качества деталей. При анодно-гидравлической обработке удаляются мельчайшие заусенцы и значительно повышается производительность труда. В практике находят применение анодно-механическое шлифование наружных цилиндрических поверхностей и чистовая обработка плоскостей. # Примечание. В настоящее время используют комбинированные методы обработки, у которых анодное растворение металла сочетается с эрозионным или ультразвуковым разрушением, а продукты реакции удаляются с обрабатываемой поверхности механическим путем и выносятся из рабочей зоны потоком электролита. 9.5. Обработка при помощи плазмы Плазмой называют ионизированный газ, перешедший в это состояние в результате нагрева до очень высокой температуры или вследствие столкновения частиц газа с быстрыми электронами (в газовом разряде). При Этом молекулы распадаются на атомы,! от которых отрываются электроны и возникают ионы. Последние ионизируют газ и делают его электропроводным. Однако не всякий ионизированный газ можно назвать плазмой. Необходимым условием существования плазмы является ее электрическая квазинейтральность, т. е. она должна содержать в единице объема примерно равное количество электронов и положительно заряженных ионов. Наряду с ними в плазме может находиться некоторое кЬличество неионизированных атомов или молекул. На плазму могут воздействовать магнитные и электрические поля. Внешнее магнитное поле позволяет сжимать струю плазмы, а также управлять ею (отклонять, фокусировать). Большая степень ионизации обусловливает высокую температуру газоразрядной плазмы, которая может достигать 50 000°С и више. Свойства плазмы можно изменять путем применения различных газов (азота, аргона, водорода, гелия и др.).  Рис. 9.9. Плазменные горелки прямого (а) и косвенного (б) действия Основным методом получения плазмы для технологических целей является пропускание струи сжатого газа через пламя электрической дуги. Современные плазменные горелки делят на горелки прямого действия (с внешней дугой) и косвенного действия (с внутренней, дугой). Горелки прямого действия (рис. 9.9, а) применяют для обработки электропроводящих материалов. Дуга возбуждается между обрабатываемым изделием 4, являющимся анодом, и вольфрамовым электродом / (катодом). Поток газа поступает в охлаждаемую водой 2 медную оболочку 3. Дуга, выходя из сопла, направляется вместе с потоком газа к изделию. В качестве рабочего газа наиболее часто используют аргон, который ионизируется. Напряжение зажигания и рабочее напряжение при этом небольшие и электрическая дуга получается стабильной и. ииертиой. При использовании в качестве рабочего газа гелия скорость, истечения струи при =10 000 ... 15 000°С приблизительно равна! звуковой. Плазменная горелка рассматриваемого типа потребля-; ет мощность 50 кВт и создает концентрацию мощности плотно? СТЬЮ 3 мВт/дм. Горелки косвенного действия можно применять ДЛЯ/J обработки токопроводящих материалов и диэлектриков. J- В горелках косвенного действия (рис. 9.9, б) дуга образуете! j между вольфрамовым катодом / и стенками медного сопла 3. Поток газа, охлаждаемого водой 2, поступает в медную оболочк, и, проходя через дугу, ионизируется. Дуга под действием cTpyf газа выходит за пределы сопла, а плазма в виде факела иапрад, ляется иа обрабатываемое изделие 4, которое изолировано щ дуги. : Практическое осуществление плазменных горелок оказалось возможным благодаря способности плазмы сжиматься в узкнА пучок. Защитой сопла от разрушения служит оболочка газа, ко-И торая образует прослойку между факелом и стенками сопла. Наиболее целесообразно плазменный нагрев использовать ддд напыления тугоплавких неметаллических материалов, которь; вводятся в плазму в виде порошка. Этим методом можно полут чать многослойные покрытия из одного или нескольких порошков, Качество покрытий зависит от подготовки поверхности, вида применяемого порошка и материала основания. Подготовка поверхности заключается в очистке и обезжиривании. При помощи плазменной горелки можно обрабатывать материалы любой твердости и любого химического состава. Весьма эффективно применение плазмы при резке нержавеющих сталей и других металлов. Поверхность среза при этом получается гладкой, а глубина зоны влияния - незначительной. ГЛАВА 10 ЗАЩИТНЫЕ ПОКРЫТИЯ 10.1. Виды защитных покрытий Назначение покрытий - защита от коррозии, придание красивого внешнего вида и некоторых свойств поверхностному слою, отличных от осиовиого металла (твердости, электропроводности идр.). Процесс коррозии заключается в окислении металла и превращении его в соответствующие химические соединения. Коррозия металлов причиняет огромный ущерб народному хозяйству. Ежегодно вследствие коррозии разрушается много тысяч готовых изделий. Особенно иитенсивио корродируют черные металлы. Разрушающее действие коррозии сказывается ие только иа внешнем виде изделия, но и на его механических качествах, прочности и Надежности в эксплуатации. Коррозия, например, может нарушить электрический контакт. Оксиды металла, образующиеся под действием влаги, могут распространяться по поверхности изоляционных материалов и тем самым создавать утечки или замыкания в схеме. Виды покрытий. Вид защитно-декоративных покрытий определяется способом их получения, материалом и толщиной покрытия и его последующей обработкой. Различают покрытия иа неорганической основе - металлические и химические (оксидные) и покрытия иа органической основе - лакокрасочные, полимерные и пластмассовые. Условия эксплуатации. При выборе вида покрытия необходимо учитывать условия эксплуатации: легкие (Л), средине (С), жесткие (Ж) и очень жесткие. Легкие условия эксплуатации изделия характерны для закрытых, отапливаемых и вентилируемых помещений с не-зйгрязнеииой атмосферой, при относительной влажности 65% и температуре --25°С; средние условия эксплуатации характерны для изделий, эксплуатируемых в атмосфере, загрязиеииой г 1 Fe / / / 5) In 2 1 Fe 7/ / WMT/mnjmmsssfMmi небольшим количеством промышленных газов и пылью при отсутствии непосредственного воздействия атмосферных осадков и прямой солнечной радиации. Относительная влажность среды 95% при температуре --30°С. В жестких условиях эксплуатиру-кйгся детали негерметизированной аппаратуры при непосредственном воздействии атмосферных осадков, сернистых газов а атмосфере, загрязненной промышленными и топочными газами, i Особые условия эксплуатации (очень жесткие) определяются в каждом конкретном случае. 10.2. Металлические покрытия Металлические покрытия представляют собой тонкий слой металла, нанесенного на поверхность. В зависимости от характера защиты изделий от коррозии металлические покрытия разделяют на анодные и катодные. Анодными защитными покрытиями называют такие, электрохимический потенциал металла которых в данной среде более электроотрицателен, чем электрохимический потенциал основного металла; катодными - покрытия с обратным соотношением потенциалов. На рис. 10.1 показана схема коррозии луженого и оцинкованного железа. При повреждении оловянного покрытия (рис. 10.1, а) и соприкосновении его с влагой образуется гальванический элемент. Так как электрохимический потенциал железа (-0,44 В) электроотрицательнее олова ( -0,14 В), то железо будет растворяться, а на олове будут разряжаться ионы водорода H-I-, образуя газообразный водород. При повреждении цинкового покрытая (рис. 10.1, б) в образовавшемся гальваническом элементе будет растворяться цинк (-0,76 В), а железо, имеющее менее электроотрицательный потенциал, разрушаться не будет. Таким образом, цинк будет электрохимически предохранять железо от коррозии. С точки зрения защиты от коррозии более целесообразно иметь анодное покрытие. Вследствие большой химической активности анодное покрытие быстро разрушается и непригодно в тех случаях, когда требуется хороший вид (декоративное покрытие). Основные требования, предъявляемые к металлическим покрытиям,- прочное сцепление с основным металлом; мелкокристаллическая структура, обеспечивающая наилучшие механические свойства; минимальная пористость; равномерная толщина покрытия. В ряде случаев предъявляются и дополнительные тре-; Рис. 10.1. Схемы коррозии луженого (а) и оцииковаииого (б) железа: / - продукты коррозии; 2 - влага бования (высокая твердость, износоустойчивость и др,), которые при определенных условиях эксплуатации могут стать и осцовг ными. , Технологический процесс нанесения покрытий включает в себя следующие основные этапы: подготовку поверхности, нанесение покрытий, промывку и сушку детали. Подготовка поверхности. Этап включает в себя операции механической обработки, обезжиривания и декапирования (травления). Механическую обработку производят с целью повышения чистоты поверхности, удаления неровностей, забоин, продуктов коррозии. Для этого в гальванических цехах применяют полирование, крацовку, гидроабразивную обработку. Обезжиривание поверхности осуществляют путем промывки в органических растворителях (бензине, керосине), обезжиривания известью, обработки в горячих щелочных растворителях (химическим или электрохимическим способом). Декапирование (легкое травление) является заключительной операцией подготовки поверхности под покрытие. Осуществляют его путем погружения изделия на 1 ... 2 мин в 5 ... 10%-ный раствор серной или соляной кислоты. Назначение этой операции - удаление с поверхности изделия тонких оксидных пленок и выявление структуры основного металла, что способствует лучшему сцеплению основного металла с металлом покрытия. После декапирования изделия промываются проточной водой. Нанесение покрытий. Металлические покрытия могут быть нанесены электролитическим (гальваническим), химическим и другими способами. , , Гальванический (электролитический) способ является наиболее распространейным. Он заключается в осаждении металлов при электролизе водных растворов соответствующих солей. Покрываемая деталь является отрицательным полюсом (катодом), а металл покрытия - положительным полюсом (анодом). Количество вещества, выделившегося на катоде, можно определить на основании законов Фарадея по формуле m=ali, (10.1) где / - силатока, А; f -время электролиза, ч; a=Aj{nF) (10.2) - электрохимический эквивалент, г/(А-ч); А - атомный вес; п - валентность; F - число Фарадея. Основным показателем, характеризующим процесс электролиза, является плотность тока на катоде, представляющая собой отношение силы тока к площади электрода.

ООО «Мягкий Дом» - это Отечественный производитель мебели. Наша профильная продукция - это диваны еврокнижка. Каждый диван можем изготовить в соответствии с Вашими пожеланияи (размер, ткань и материал). Осуществляем бесплатную доставку и сборку. Звоните! Ежедневно! (926)274-88-54 Продажа и изготовление мебели. Копирование контента сайта запрещено. Авторские права защищаются адвокатской коллегией г. Москвы. |