(926)274-88-54

Бесплатная доставка.

Бесплатная сборка.

График работы:

Ежедневно. С 8-00 до 20-00.

Почта: soft_hous@mail.ru

|

Звоните! (926)274-88-54 Бесплатная доставка. Бесплатная сборка. |

Ассортимент тканей График работы: Ежедневно. С 8-00 до 20-00. Почта: soft_hous@mail.ru |

|

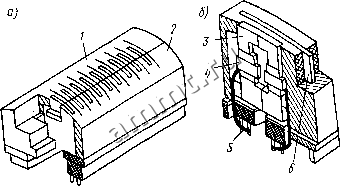

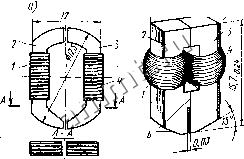

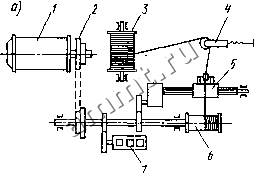

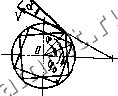

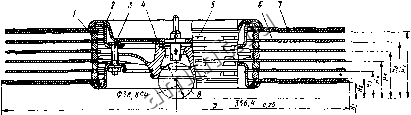

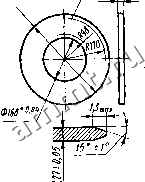

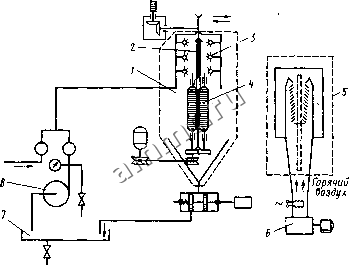

Читальный зал --> Электронные вычислительные машины которые распаиваются на контакты 5. Головки разделены экран рующими пластинами 6. Рабочий зазор у стирающей головки со* ставляет 0,1 ...0,3 мм, а у записывающей и воспроизводящей - не-* сколько микрометров. Значение зазора определяется прокладкой  Рис. 20.2. Блок магнитных головок из немагнитного материала (меди, бериллиевой бронзы и др.), к торая устанавливается в месте соприкосновения двух половин сер дечника магнитной головки и способствует вытеснению рабочеп магнитного потока в процессе записи в зону носителя. Сердечники магнитны i---V головок изготовляют и железоникелевых сплавов (пермаллоев) и ферритов а сердечники стирающк головок - из электротех нической стали (рис 20.3). Перспективным мате риалом для изготовления сердечников магнитные головок является группгЯ материалов, называемы5д аморфными металличе4 скими сплавами (АМС). Такие материалы имеют высокие магнитные свойства и низкие потери на вихревые токи.) Аморфные металлические сплавы содержат так называемые пере-] ходные металлы Fe; Со; Ni и аморфизаторы (стеклообразователи) В; С; Р и др. Пермаллои марок 50НХС, 79НМ применяют в виде холоднока-; такой ленты толщиной 0,05 ... 0,2 мм.  Рис. 20.3. Сердечник магнитных головок: а - из пермаллоя; б - из феррита; /. 4 -обмотки; 2, 3 ~ магнитопровод Изготовление пластинчатых сердечников магнитных головок состоит из следующих этапов: вырубки пластин, снятия заусенцев, термической обработки (отжига), сборки пластин в пакеты, притирки сердечников и намотки провода. Сборка пластин в пакеты осуществляется при помощи клея, который также изолирует пластины. В процессе сборки пластины не должны подвергаться ударам и изгибам.   Рис. 20.4. Станок для открытых обмоток (а) и схема наматывания (б): i -двигатель; 2 - шкив; 3 - бобина с проводом; 4 -механизм натяжения; 5 - механизм раскладки провода; 6 - каркас; 7 - счетчик Для получения требуемой толщины пакета пластины комплектуют, а затем склеивают клеем БФ-4 или эпоксидным (ЭКС-1; ЭКС-2 и др.). Склеивание осуществляется опусканием пакета на 5... 10 мин в клеящий состав. Толщина слоя клея составляет 0,1 ...0,15 мм. Отверждение клеевых соединений производится при /=130... 150 °С в течение 4 ч с охлаждением на воздухе. Полусердечники после склеивания представляют собой монолитный пакет. Усилие отрыва каждой пластины составляет не менее 1,5 Н. Пакеты шлифуют по плоскостям разъема и боковым поверхностям, а затем притирают на вращающемся чугунном диске с абразивом. Укладка провода 0 0,05... 0,08 мм на каждый полусердечник осуществляется на станках для рядовой намотки. Конструкция станка должна обеспечивать вращение каркаса или оправки с необходимой скоростью; постоянное натяжение провода, которое должно быть в пределах упругих деформаций; автоматическую раскладку провода; регистрацию количества уложенных витков (рис. 20.4). Наиболее важным технологическим фактором при наматывании является натяжение провода. Высокое натяжение приводит к обрывам или значительному остаточному удлинению провода, что влечет за собой изменение его сечения и повреждение изоляции. Малое натяжение провода не обеспечива- ет нужной плотности обмотки, вследствие чего возможно спойза-ние ее с каркаса. Оптимальное натяжение Ро провода не Должно превышать усилия, при котором появляются остаточные удлинения, и должно обеспечивать требуемую плотность обмотки. Обычно Ро=0,69Р р, (20.1) где Рпр - предел пропорциональности. Натяжение зависит от формы каркаса и режима намотки. Скорость наматывания провода на каркас некруглого сечения v=ioR cos а, (20.2) где R - радиус описанного круга; а - угол между направлением провода и вектором Уо; со - частота вращения каркаса. Угол поворота каркаса ф=Ф-фо меняется от О до 2 п/п (л- число сторон правильного многоугольника). Ускорение провода а=со2; sin а. (20.3) За один оборот каркаса скорость и ускорение, а следовательно, и натяжение меняются 4 раза (рис. 20.4, б), так как угол изменяется в зависимости от угла поворота ф- каркаса. Для выравнивания натяжения провода при наматывании применяют демпфирующие устройства. Сборка блоков начинается с вклейки пакетов эпоксидным клеем. Затем плоскости разъема полублоков шлифуют до полного совпадения с плоскостью пакета. Обработка плоскости разъема является весьма ответственной операцией, которая определяет качество магнитной записи. Шероховатость обработки по плоскости разъема должна быть не ниже Ra 0,16 мкм, отклонение от плоскости - не более 0,002 мм. Два собранных полублока соединяются винтами и штифтами. В процессе сборки устанавливается немагнитная прокладка заданной толщины, которая образует рабочий зазор. Заключительная обработка блока магнитных головок включает в себя шлифование и доводку поверхностей, обращенных к носителю магнитной записи. При обработке этих поверхностей требуется обеспечить точность формы в пределах 0,3... 0,5 мкм, малую шероховатость поверхности, высокое качество рабочего зазора, отсутствие сколов и трещин. Формообразование сферических рабочих поверхностей производится алмазными пастами. Вследствие различия физико-механических свойств материалов , сердечника и корпуса при доводке происходит неравномерный съем j материала. В результате этого корпус выступает из сердечника на л величину 1,5... 2 мкм, что увеличивает зазор между сердечником и носителем магнитной записи. Правильный выбор зернистости алмазной пасты и режимов доводки позволяет уменьшить утопление сердечника до 0,1 мкм. Магнитные головки проверяют в условиях, близких к эксплуатационным в режимах записи и считывания. Проверка в режимах считывания производится путем определения значения сигнала при помощи осциллографа. Запись сигналов на носитель осуществляется импульсным током определенного значения и частоты. Наиболее часто встречающимся дефектом является недостаточная амплитуда воспроизводимого сигнала, которая зависит от качества покрытия, значения рабочего зазора и др. Существенно повысить плотность записи можно с помощью тонкопленочных магнитных головок. Устройство простейшей одно-витковой головки показано на рис. 20.5. На немагнитную подложку / напыляется ферромагнитный материал 2, выполняющий роль сердечника, и проводник 3, являющийся одновитковой обмоткой. Такие головки обеспечивают лучшие частотные характеристики и имеют меньшую стоимость при массовом изготовлении. Рис. 20.5. Тонкопленочная магнитная головка  Рис. 20.6. Пакет магнитных дисков: / - вкладыш; 2 - тарельчатое кольцо; 3 - стягивающий болт; 4 -ступица; 5 - воздушное окно; 6 - рабочий диск; 7 - диск; 8 - базовый шарик 20.3. Накопители на магнитных дисках Накопители на магнитных дисках являются основным типом внешнего ЗУ ЭВМ. Они представляют собой сложные конструкции, основными частями которых являются магнитные диски, привод, блок магнитных головок, механизм позиционирования и управления, электронные блоки и др. Функциональным элементом накопителей являются носители информации, которые реализуются в следующих вариантах: сменного пакета магнитных дисков, кассетного типа и гибких магнитных дисков. Сменный пакет магнитного диска. Он является основным типом накопителя. Сменность магнитного диска расширяет емкостные 337;  возможности накопителя, который может быть оснащен пакетами, содержащими 2, 4, 6, 12 и 20 дисков. В накопителях, применяемых в ЕС ЭВМ, используют шестидис-ковые пакеты магнитных дисков. Такие пакеты имеют десять тор- , цевых поверхностей для магнитной записи- (рис. 20.6). Диски, i вкладыши между ними и ступица, на которой собран пакет, должны иметь одинаковый коэффициент температурного расширения. Во вкладышах и ступицах предусмотрены воздушные окна, равно- мерно расположенные по окружности и имеющие общую площадь не менее 710 мм2. Масса шестидискового пакета не превышает 4,7 кг. Пакет должен быть сбалансирован в плоскости, параллельной поверхности дисков. Ступица, на которой крепятся диски, имеет внутренний конус, с помощью ко--торого пакет устанавливается на вал механизма привода, обеспечивающего вращение дисков. Внутренние и наружные; кромки рабочих дисков должны иметь-фаски и галтели любого профиля в пределах размеров фасок, указанных на рис. 20.7. Запись и считывание информации производится с помощью магнитных головок плавающего типа. Они крепятся на рычагах, которые перемещаются по радиусу дисков с помощью специального следящего привода. В качестве материала для изготовления магнитных дисков] обычно применяют алюминиевый сплав Д16МП (МП - магнитная память). Этот сплав немагнитный, мягкий, достаточно прочный, хорошо обрабатывается. Для уменьшения количества металлургических дефектов на поверхности диска сплав подвергают специальной очистке, например электрофлюсовому рафинированию с продувкой инертным газом. Торцевые поверхности магнитных дисков покрываются магнитным слоем. Гальваническое магнитное покрытие имеет толщину до 1 мкм, Ъ ферролаковое -до 5 мкм. Торцевые поверхности крайних дисков не используются для хранения информации. На каждой рабочей поверхности диска размещается 203 раздельных дорожек. Плотность записи определяется значением зазора между диском и магнитной головкой; от стабильности зазора зависит качество записи (считывания). Для повышения плотности записи необходимо уменьшить зазор, однако при этом значительно повышаются требования к рабочей поверхности дисков. При малом зазоре и больших погрешностях в макрогеометрии поверхности имеют место значительные колебания амплитуды сигнала воспроизведения. Рис. 20.7. Магнитный диск Для надежной работы накопителя на магнитных дисках необходимо обеспечить шероховатость поверхности ;?а<0,04 мкм и минимальные микрогеометрические отклонения. Торцевое биение диска на диаметре 343 мм при частоте вращения пакета 40 1/с не должно превышать 0,3 мм, а удельная неплоскость - 1,5 мкм на длине 20 мм. Выполнение этих требований представляет значительные трудности.  Рис. 20.8. Схема установки для подготовки торцевых поверхностей диска Основными этапами технологического процесса изготовления магнитного диска являются получение заготовки, подготовка поверхности, терморихтование, токарная обработка, нанесение магнитного покрытия, уравновешивание, контроль. Заготовку дисков получают из листового материала. Листы режут на карточки размером 400X400 мм на ножницах с наклонными ножами и прижимом материала. Из карточек вырубкой на штампе или токарном станке получают диски. При вырубке зона металла, прилегающая к поверхности среза, упрочняется. Деформированный слой составляет примерно 0,3 толщины материала. Припуск на последующую токарную обработку должен превышать величину деформированного слоя. Для толщины материала 1,6 мм припуск составляет 1 мм, а при 2 мм--не менее 1,5 мм. Размеры заготовки для магнитного диска, приведенного на рис. 20.7, составляют: наружный диаметр 358-0,2 мм, а внутренний диаметр 166 -f 0,1 мм.

ООО «Мягкий Дом» - это Отечественный производитель мебели. Наша профильная продукция - это диваны еврокнижка. Каждый диван можем изготовить в соответствии с Вашими пожеланияи (размер, ткань и материал). Осуществляем бесплатную доставку и сборку. Звоните! Ежедневно! (926)274-88-54 Продажа и изготовление мебели. Копирование контента сайта запрещено. Авторские права защищаются адвокатской коллегией г. Москвы. |