(926)274-88-54

Бесплатная доставка.

Бесплатная сборка.

График работы:

Ежедневно. С 8-00 до 20-00.

Почта: soft_hous@mail.ru

|

Звоните! (926)274-88-54 Бесплатная доставка. Бесплатная сборка. |

Ассортимент тканей График работы: Ежедневно. С 8-00 до 20-00. Почта: soft_hous@mail.ru |

|

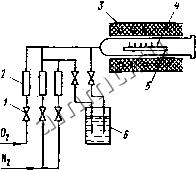

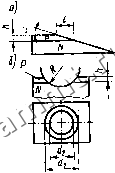

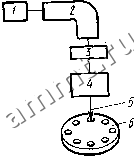

Читальный зал --> Электронные вычислительные машины вергается перераспределению. Этот этап называется разгонкой примеси. Она выполняется при / = 800... 1000 °С в отсутствие внешнего источника примеси. Рабочей атмосферой служит смесь инертного газа с кислородом. Разгонка примеси в глубь пластины сопровождается выращиванием защитной пленки оксида кремния. Диффузию проводят в диапазоне температур 1100... 1300°С, а с учетом процесса загонки при двухстадийном процессе - 1000... 1300°. Ниже ]000°С значения коэффициентов диффузии очень малы и глубина диффузии незначительна. Выше 1300°С происходят нарушения поверхности пластин под действием высокой температуры. S 7  Рис. 17.16. Диффузия в потоке газа-носителя из твердого источника: / - кран; 2 - ротаметр; 3 - твердый источник; 4 - зона нагрева примеси; 5 - зона диффузии; -вытяжка; 7-подставка; 8 - пластины кремния Рис. 17.17. Диффузия в потоке газа-носителя иэ жидкого носителя: ; - кран; 2 - ротаметр; 3 - однозонная печь; 4 - пластина кремния: 5 - подставка; 6 -жидкий источник В качестве источников примеси применяют твердые, жидкие и газообразные соединения. Наиболее часто используют бор и фосфор в виде химических соединений ВгОв, Р2О5 и др. Диффузия в потоке газа-носителя из твердого источника выполняется в двухзоиных установках (рис. 17.16). Источник примесей помещают в низкотемпературной зоне, а кремниевые пластины - в высокотемпературной зоне (1100... 1200°С). Трубу продувают смесью инертного газа с кислородом и после установления температурного режима пластины помещают в рабочую зону. Испаряющиеся молекулы примеси переносятся газом-носителем к пластинам и через слой жидкого стекла попадают йа их поверхности. Жидкое стекло защищает поверхности пластин от испарения и попадания посторонних частиц. Недостатки процесса диффузии из твердого источника - сложность установки и трудность регулирования давления паров. Диффузия в потоке газа-носителя из жидкого источника проводится на более простой установке (рис, 17.17), где возможно получить более широкий интервал значений поверхностных концентраций. Недостаток такого процесса - большая токсичность концентраций. Диффузия в замкнутом объеме. Такая диффузия обеспечивает хорошую воспроизводимость параметров диффузионных слоев. В этом случае пластину кремния и источник примесей помещают в кварцевую ампулу, которую откачивают до давления 10~з Па или заполняют инертным газом. Затем ампулу запаивают н помещают в нагревательную печь. Молекулы пара примеси адсорбируются поверхностями полупроводниковой пластины и диффундируют в глубь ее. Такой метод применяют для диффузии бора, сурьмы, мышьяка, фосфора. Эти примеси являются высокотоксичными, а диффузии в ампуле исключает возможность отравления. Достоинством метода является возможность применения одной печи для диффузии нескольких примесей без взаимного их загрязнения, недостатком-низкая производительность и необходимость тщательного ведения процесса загрузки, так как любое вещество, попавшее в ампулу, диффундирует вместе с основной примесью. При всех способах диффузии необходимо обеспечить равномерное распределение температуры вдоль оси горячей зоны. Если допуск на глубину диффузионного слоя равен Ш07о, то достаточно температуру выдерживать с точностью ±5°С. При допуске 20% температуру необходимо выдерживать с точностью ±0,5°С. Глубина диффузии изменяется от нескольких микрометров (для элементов схемы) до 10 ... 100 мкм для их изоляции. Большая глубина диффузии требует значительного времени (до 60 ч). Примеси, диффундирующие в кремний через отверстие в оксиде, распространяются в боковых направлениях почти на такую же величину, как и в глубину. Наиболее распространенными дефектами при диффузии являются отклонения в глубине диффузионного слоя. Причины таких отклонений - пыль и другие частицы, находящиеся на поверхности пластины, а также остатки фоторезиста. Дефекты поверхности и нарушения в кристаллической решетке способствуют более глубокому проникновению диффузанта в материал. Для уменьшения количества таких дефектов необходимо весьма тщательно соблюдать чистоту окружающей среды, материалов и оборудования на подготовительных операциях и в процессе проведения диффузии. Получение Я-Л-переходов методами диффузии позволяет в точных пределах контролировать глубину залегания и расположение перехода, концентрацию примесей и др. Недостаток процесса диффузии - невозможность получения четких переходов между областями с различными типами проводимости. Контроль процесса диффузии. Контроль осуществляется путем измерения поверхностного удельного, сопротивления и глубины залегания перехода. Удельное сопротивление измеряют с полющью четырехточечного зонда. Через два внешних зонда пропускают ток от 1 до 0,5 мА, а между двумя внутренними зондами измеряют разность потенциалов. Глубину перехода можно определить методом косого среза (а=1...5°) или шарового шлифа (рис. 17.18). Шлифы окрашивают в специальных растворах, обеспечивающих избирательное осаждение из раствора на область Р-  J ..Выход Нг-РНз - Н2+ВгНб иа Рис. 17.18. Определение глубины P-N-ne-рехода методами косого среза (о) и шарового шлифа (б) Рис. 17.19. Установка для выращивания кремния хлоридным способом: /-кварцевая трубка; 2 - пластина кремния; 3 - высокочастотный нагрев; 4 -графит; 5 - кран или Я-типа за счет различия электродных потенциалов. Окрашенные шлифы позволяют измерить под микроскопом величину существенно большую, чем глубина перехода h, которую рассчитывают по формулам h=l tg а для косого среза п hxdi - dil{8R) для шарового шлифа. Распределение концентрации примеси определяют методом дифференциальной электропроводности, т. е. измерением электропроводности после удаления небольшой части слоя. Эпитаксия. Это процесс наращивания слоев с упорядоченной кристаллической структурой путем реализации ориентирующего действия подложки. В производстве интегральных схем применяют два вида эпитаксии: гомоэпитаксию и гетероэпитаксию. Гомоэпитаксия (автоэпитаксия) - процесс ориентированного наращивания кристаллического вещества, не отличающегося по химическому составу от вещества подложки. Гетероэпитаксия - процесс ориентированного наращивания вещества, отличающегося по химическому составу от материала подложки. В процессе выращивания эпитаксиальной пленки в нее можно вводить легирующие примеси, создавая полупроводниковые плен- КИ с нужным распределением концентрации заданным типом проводимости. Благодаря этому удается получить четкие границы между областями с различным типом проводимости. Наибольшее распространение в настоящее время получил так называемый хлоридный способ получения эпитаксиадьных слоев кремния, основанный на восстановлении тетрахлорида кремния. Процесс производится в реакторе, представляющем кварцевую трубу, помещенную в индуктор ВЧ-генератора. Реакторы могут быть горизонтального и вертикального типа. В горизонтальном реакторе (рис. 17.19) кремниевые пластины размещают на графитовых подставках. Обогрев осуществляется высокочастотным генератором. Перед началом процесса систему заполняют азотом или гелием для удаления воздуха и продувают чистым водородом, который при температуре 1200°С вступает в реакцию с остатками оксидных пленок на поверхности подложек и почти полностью удаляет их. Затем камеру заполняют смесью НС1 и Н2 для стравливания с пластины кремния слоя толщиной в несколько микрометров. С помощью операции газового травления удаляются нарушенный слой и остатки ЗЮг. Эпитаксиальные пленки получаются без структурных дефектов. После очистки систему в течение нескольких минут продувают водородом, затем подают SiCU и легирующую примесь. В результате реакции SiCl4(ra3) + 2Н2{газ) 51(таердое)-1 +4НС1газ тетрахлорид кремния разлагается и на кремниевую подложку осаждается кремний, который принимает структуру лежащего под ним слоя. После окончания процесса подложку охлаждают потоком чистого водорода. Определенные соотношения водорода, хлорида кремния и примесей достигаются путем регулирования скорости подачи и температуры. Обычный расход газа-носителя (водорода) составляет 10 л/мин, а соотношение между количеством Нг и SiCU составляет 1000: 1. В эту смесь вводится газообразный диффузант в количестве примерно 300 ч. на 1 000 000 ч. газовой смеси. В качестве донорной примеси применяют фосфин (РНз), а для получения слоя р-типа - диборан (ВгНе). Скорость роста эпитаксиальной пленки зависит от расхода SiCU и Нг, температуры подложки, количества вводимой примеси и др. Эти переменные, которые можно контролировать достаточно точно, определяют продолжительность процесса. Наименьшая толщина эпитаксиальной пленки определяется наличием центров кристаллизации. Верхний предел толщины пленки, свободный от дефектов, равен 250 мкм. Наиболее часто тол-шина эпитаксиальной пленки составляет от 1 до 25 мкм. Большое влияние на качество эпитаксиального слоя оказывает чистота поверхности подложки и используемых газов. В качестве подложки используют пластины кремния толщиной 150...200 мкм,  свободные от структурных дефектов и ориентированные в плоскости (111). Допускаемое содержание примесей в газах равно нескольким частям примеси на миллион частей газа. Контроль полупроводниковых пластин осуществляют после финишного полирования, эпитаксии, оксидирования и диффузии. Он основан на визуальном наблюдении и анализе изображения контролируемой пластины, сформированного на экране отраженным от поверхности пластины гомоцентрическим пучком видимого света. Участки пластины с нарушенной структурой вносят возмущения в пучок света, благодаря чему дефекты пластины видны на экране как изменения интенсивности света в изображении пластины, позволяющие оценить ее качество. Установки с горизонтальным реактором просты по конструкции, но отличаются высоким расходом рабочих газов и большим разбросом по удельному сопротивлению и толщине осаждаемых пленок. Более высокую производительность и меньший разброс пленок по толщине обеспечивают установки с вертикальным реактором. В настоящее время ведутся работы по развитию не только рассмотренного хло-ридного метода, но и разработке других методов. Последние имеют своей целью снижение температуры, при которой ведется процесс, и расширение возможностей управления концентрацией примесей, а также обеспечение структурного совершенства выращиваемых пленок. К таким процессам относятся молекулярно-лучевая эпитаксия из молекулярных пучков в вакууме, жидкофазная эпитаксия путем кристаллизации из расплава и др. Ионное легирование (имплантация). Это процесс введения атомов примеси в поверхностный слой подложки путем бомбардировки ее ионами (рис. 17.20). Ионы легирующего элемента образуются в плазме дугового разряда, создаваемого в газоразрядной камере установки, куда поступают пары рабочего вещества, содержаш,его легирующий элемент. Рабочее вещество при этом находится в тигле, нагреваемом с помощью обычных .элементов сопротивления. С помощью оптической системы ионы вытягиваются из плазмы дугового разряда и попадают в анализатор масс для отбора нужных ионов от присутствующих в источнике многочисленных примесей. В области электромагнитного анализатора ионы движутся по круговым траекториям, радиусы которых для ионов разной Рис. 17.20. Схема установки для ионного легирования: I - источник ионов; 2 - масс-аиализатор; 3 - ускоритель; 4 - фокусирующее устройство; 5 - пучок ионов; 6 - легируемый материал массы будут различными. С помощью щелевой диафрагмы выделяются ионы легирующего элемента. Полученный поток выделенных ионов попадает в ускоритель, фокусируется и с высокой скоростью бомбардирует поверхность легируемого материала. Глубина переходов в полупроводнике зависит от энергии бомбардирующих частиц. Атомы примеси, внедривпшеся в кристаллическую решетку, могут находиться как в узлах, так и между узлами решетки. Переход атомов примеси из состояния внедрения в состояние замещения возможен при повышенных температурах, поэтому после процесса внедрения атомов проводится отжиг подложек при /==400...700°С. Внедренные и смещенные атомы при этих те пературах приобретают подвижность, достаточную для перехода в вакантные узлы и упорядочения нарушенной структуры. Концентрацию и глубину проникновения ионов легирующей примеси можно изменить управляя интенсивностью потока ионов, энергией ионов и временем облучения. При ионном легировании монокристаллических мишеней весьма существенную роль играет кристаллографическая ориентировка мишени относительно пучка ионов. Ионное введение примесей в полупроводниковый кристалл имеет ряд преимуществ по сравнению с диффузией; быстрое протекание процесса, простота управления концентрацией примесей, низкая температура процесса (100°С), малая боковая дисперсия примесей в кристалле и др. Ионному легированию можно подвергать любые материалы. Метод обладает высокой производительностью и легко поддается автоматизации. Глубина имплати-рованного слоя составляет 0,1...0,4 мкм. Для устранения дефектов, образованных при имплантации, используют лазерное облучение в импульсном или непрерывном режимах. При импульсном режиме узкая поверхность подложки расплавляется и рекрис-таллизуется, образуя высококачественный монокристаллический слой; при непрерывном режиме лазерный луч сканирует всю поверхность подложки. Недостатками метода ионной имплантации являются малая глубина залегания Р-Л-переходов, высокие требования, предъявляемые к качеству исходной поверхности, сложность и высокая стоимость оборудования, необходимость соблюдения специальных мер по технике безопасности, связанных с применением высоких напряжений, химически активных веществ и возможности возникновения проникающих излучений. Новыми перспективными направлениями в технологии ионной имплантации являются метод легирования ионами высокой энергии, что позволяет увеличить глубину залегания P-iV-переходов, и безмасочный метод введения примеси. Последний осуществляют путем сканирования пластины сфокусированным ионным пучком диаметром 0,05...0,10 мкм, пе-

ООО «Мягкий Дом» - это Отечественный производитель мебели. Наша профильная продукция - это диваны еврокнижка. Каждый диван можем изготовить в соответствии с Вашими пожеланияи (размер, ткань и материал). Осуществляем бесплатную доставку и сборку. Звоните! Ежедневно! (926)274-88-54 Продажа и изготовление мебели. Копирование контента сайта запрещено. Авторские права защищаются адвокатской коллегией г. Москвы. |