(926)274-88-54

Бесплатная доставка.

Бесплатная сборка.

График работы:

Ежедневно. С 8-00 до 20-00.

Почта: soft_hous@mail.ru

|

Звоните! (926)274-88-54 Бесплатная доставка. Бесплатная сборка. |

Ассортимент тканей График работы: Ежедневно. С 8-00 до 20-00. Почта: soft_hous@mail.ru |

|

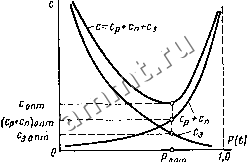

Читальный зал --> Электронные вычислительные машины  делия. Этот дефект является результатом недостаточной температуры при прессовании и малого времени выдержки. Чтобы исключить появление скрытого брака, необходимо обеспечить строгое выполнение режимов технологического процесса. Необходимо автоматизировать в первую очередь те технологические процессы, результаты которых не могут быть выявлены непосредственно после их осуществления. Наиболее надежными являются автоматизированные технологические процессы с обратной автоматической связью между параметрами обрабатываемого изделия и условиями его получения. Надежность приемочного контроля определяется вероятностью того, что проверенное изделие соответствует техническим условиям. Повышение надежности только за счет контроля приводит к удорожанию изделия. Надежность электронной аппарату-р ы зависит непосредственно от условий, в которых она работает. На основании статистических данных установлено, что 37% всех отказов происходит вследствие неправильной эксплуатации. Изменения параметров некоторых элементов могут неблагоприятно влиять на режимы работы других элементов и привести к выходу из строя всей аппаратуры. Такой отказ можно предупредить путем прогнозирования, в результате которого выявляется элемент с измененными параметрами. Для получения информации о состоянии системы или элемента проводят измерения определяющего или выходного параметра или используют статистические данные предшествующего периода эксплуатации, а также специальных испытаний. На основании паспортных данных или с помощью испытаний устанавливают допустимые значения параметров. Если параметры прогнозирования меняются закономерно, то во время профилактических работ можно сравнивать результаты измерений того или иного параметра с известным уровнем, при котором происходит отказ. Надежность системы повышается при наличии встроенных контрольно-измерительных приборов и индикаторных ламп. Они дают информацию, характеризующую состояние системы в ряде узловых точек. Рис. 8.3. Зависимость полной стоимости изделия С от вероятности безотказной работы P{t) Проведение мероприятий по повышению надежности требует дополнительных затрат. Оптимальной надежностью называется такая надежность, при которой затраты, связанные с разработкой, производством и эксплуатацией изделия, будут наименьшими. Полная стоимость изделия складывается из затрат на его разработку Ср, производство Сп и эксплуатацию СэГ C=Cp-fC -fC3. (8.23) На рис. 8.3 показана зависимость полной стоимости С от вероятности безотказной работы Р. Оптимальной считается надежность Ропт, обеспечивающая наименьшую стоимость Сопт- Такой подход к определению оптимальной надежности возможен только для изделий, отказ которых не связан с катастрофическими последствиями. ЧАСТЬ ВТОРАЯ ТИПОВЫЕ ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ ИЗГОТОВЛЕНИЯ И МОНТАЖА ЭЛЕМЕНТОВ ЭВМ ГЛАВА 9 ЭЛЕКТРОФИЗИЧЕСКИЕ И ЭЛЕКТРОХИМИЧЕСКИЕ МЕТОДЫ РАЗМЕРНОЙ ОБРАБОТКИ 9.1. Электроэрозионные методы обработки Под электрофизическими и электрохимическими методами размерной обработки понимают совокупность различных воздействий (электрических, электрохимических и др.) на обрабатываемую деталь для придания ей заданной формы и размеров. Эти методы можно разделить на четыре группы: электроэрозионные, лучевые, ультразвуковые и электрохимические. К новым электрофизическим методам относятся плазменная обработка, формование в магнитном поле и др. Электрофизические и электрохимические методы обработки позволяют решать важные задачи, связанные с производством современных вычислительных машин. Особенно большое значение они имеют для изготовления изделий из материалов высокой твердости, обработка которых обычными методами невозможна или крайне затруднительна. К таким материалам относятся ферриты, германий, кремний, алмазы, рубины, кварц, твердые сплавы, керамика и др. Основным преимуществом электрофизических и электрохимических методов обработки по сравнению с методами механической обработки является возможность копирования формы инструмента сразу по всей поверхности при простом поступательном перемещении инструмента, вследствие чего процесс обработки легко автоматизируется. Это дает возможность применить многостаночное обслуживание. Для всех методов обработки (кроме ультразвуковых) производительность не зависит от твердости и вязкости обрабатываемого материала и обработка осуществляется . практически без силового воздействия на обрабатываемое изделие. Электроэрозионные методы обработки применяют для всех токопроводящих материалов. Эти методы основаны на явлении электрической эрозии, т. е. разрушении поверхности электродов электрическим разрядом, проходящим между ними. Разрушение материала происходит путем его оплавления с последующим  Рис. 9.1. Схема установки для электроискровой обработки выбросом из рабочей зоны в виде парожидкостной смеси. Основными методами электроэрозионной обработки являются электроискровая и анодно-механическая. Для этих методов характерны наличие жидкой диэлектрической среды между электродами и подача энергии в форме импульсов. Жидкая среда повышает эффективность разрушения металла и является средством эвакуации продуктов эрозии из зоны обработки. Электроэрозионные методы различают в зависимости от формы и параметров импульсов тока и напряжения, а также метода генерирования импульсов. Импульсы тока и напрялсения могут иметь униполярную, знакопеременную и другие формы. Основными параметрами импульсов являются их длительность in и скважность q. По длительности импульсы делят на короткие (и< 10-* с), средние (/ = = 10-... 10-2 и длинные (i > >10-з с). Скважностью импульса q называют отношение периода импульса Г к его длительности 4: Метод электроискровой обработки. Метод, предложенный Б. Р. Лазаренко и И. И. Лазаренко основан на использовании импульсных искровых разрядов малой длительности (до нескольких сотен микросекунд) и большой скважности (?>8). Обработка может осуществляться методом копирования формы электрода инструмента и непрофилированным электродом. Обработка методом копирования производится при поступательном движении одного из электродов и неподвижно закрепленном втором электроде, при этом форма электрода-инструмента копируется деталью (рис. 9.1). Обрабатываемая деталь 1 и инструмент 3 включаются в цепь электрического колебательного контура, работающего в области искрового разряда. Схема имеет два контура: зарядный и разрядный. Зарядный контур состоит из сопротивления R, конденсатора С и проводящих проводов; разрядный контур - из конденсатора, проводящих проводов и рабочих электродов: изделия 1 (анод) и инструмента 3 (катод). Изделие помещается в ванну с рабочей жидкостью 2 (керосин, трансформаторное масло и др.). Сила тока регулируется сопротивлением R. Конденсатор С заряжается от источника постоянного тока 4. Напряжение на электродах при этом увеличивается, так как они подключены параллельно конденсатору. При напряжении, равном величине пробоя, происходит разряд конденсатора через межэлектродный промежу- ток и энергия, накопленная конденсатором, мгновенно выделяется в процессе разряда. Искровой разряд протекает в миллионные доли секунды и практически ие нагревает обрабатываемое изделие. Так как место приложения импульсов строго определено, то обработку можно производить в намеченном месте. При прохождении искрового разряда в жидкости возникают гидравлические явления и газообразования, создающие взрывной эффект, который способствует удалению из межэлектродного промежутка разрушенного разрядом металла. Источником питания служат обычно генераторы постоянного тока напряжением 30 ... 220 В, создающие силу тока зарядного контура в пределах j I ... 5 А. Сила тока в разрядном контуре достигает 100 А и выше. Время зарядки лежит в пределах 10- с, а время разрядки - в пределах 10- ... iQ-s с. Основная часть энергии, получаемой при разрядке конденсаторов, выделяется в виде тeплotы (температура доходит до II 000°С). При этом теплота расходуется на испарение и плавление металла и лишь небольшая ее часть поглощается электродами. Последовательное действие разрядов, вызывающих электрическую эрозию, приводит к образованию в изделии выемки, представляющей собой как бы отпечаток электрода инструмента. Во время работы разрядного контура вследствие эрозионного разрушения металла зазор между электродами постоянно увеличивается. В какой-то момент времени зазор возрастает настолько, что разряд не возникает и съем металла прекращается. Для обеспечения непрерывности процесса станки для электроискровой обработки снабжаются регуляторами, автоматически меняющими положение одного из электродов и регулирующими подачу. Производительность процесса электроискровой обработки зависит от частоты, с которой будут следовать разряды, и от количества металла, выбрасываемого при каждом разряде. Большое влияние на производительность оказывает материал электрода. Основным требованиям, предъявляемым к материалу, является высокая эрозионная устойчивость. Этим требованиям лучше всего отвечают латунь ЛС59-1, красная медь и медно-угольная композиция. Форма электрода подобна форме прошиваемого отверстия, но размеры его меньше размеров отверстия. Метод электроискровой обработки непрофилированным (проволочным) электродом (рнс. 9.2). Электрод-проволока 2 диаметром 0,02 ... 0,5 мм перематывается при определенном натяжении с подающей катушки / на приемную 5, прорезая (в результате электроэрозионного процесса) помещенную на ее пути обрабатываемую деталь 3. Направляя движение детали в двух взаимно перпендикулярных направлениях, можно вырезать любой заданный контур. Траектория обрабатывающего электрода-проволоки относительно детали задается копиром, имеющим соответствующие размеры. Для улучшения условий удаления продуктов эрозии проволока натянута в вертикальном направлении. В заготовке предусматривается технологическое отверстие 4. В качестве материала проволоки применяют медь, а прн диаметре менее 0,05 мм - вольфрам, так как прочность медной проволоки в этом случае недостаточна. Диаметр проволоки определяется требуемой шириной реза, значение которого складывается из диаметра проволоки и удвоенного значения зазора, который берется от 0,075 до 0,015 мм на сторону. В качестве рабочей жидкости применяют чистый керосин.   Рис. 9.2. Обработка непрофилированным электродом (проволокой) Рис. 9.3. Анодио-механическая обработка: а - схема анодно-механнческой резки; 6 - принципиальная схема Основное достоинство такого способа - возможность полной автоматизации процесса на станках с ЧПУ. Анодно-механическая обработка (рис. 9.3). Этот метод предложен В. Н. Гусевым в 1943 г. Он основан на использовании комбинированного процесса анодного растворения и эрозионного воздействия на обрабатываемую деталь. При грубых режимах доминирует электроэрозионный процесс, за счет которого и ocyn.iecT-вляется съем металла. Обрабатываемая деталь 1 включается в цепь постоянного тока в качестве анода, а рабочий инструмент 3 (диск, лента, проволока)- в качестве катода. Источником питания является генератор постоянного тока 4. Межэлектродное пространство заполняют рабочей жидкостью 2 (обычно водным раствором жидкого стекла). Под действием постоянного напряжения (22 ... 26 В) на Поверхности детали образуется силикатная пленка 5, имеющая

ООО «Мягкий Дом» - это Отечественный производитель мебели. Наша профильная продукция - это диваны еврокнижка. Каждый диван можем изготовить в соответствии с Вашими пожеланияи (размер, ткань и материал). Осуществляем бесплатную доставку и сборку. Звоните! Ежедневно! (926)274-88-54 Продажа и изготовление мебели. Копирование контента сайта запрещено. Авторские права защищаются адвокатской коллегией г. Москвы. |