(926)274-88-54

Бесплатная доставка.

Бесплатная сборка.

График работы:

Ежедневно. С 8-00 до 20-00.

Почта: soft_hous@mail.ru

|

Звоните! (926)274-88-54 Бесплатная доставка. Бесплатная сборка. |

Ассортимент тканей График работы: Ежедневно. С 8-00 до 20-00. Почта: soft_hous@mail.ru |

|

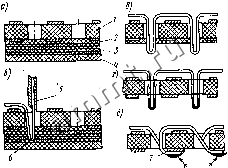

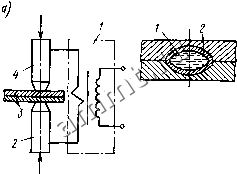

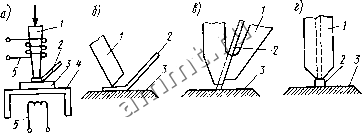

Читальный зал --> Электронные вычислительные машины  13.3. Проводной монтаж на печатных платах В единичном и опытном производстве применение МПП неце- лесообразно в связи с длительным временем на проектирование и J изготовление, а также сложностью внесения изменений при отработке конструкции платы. Более эффективными являются методы, основанные на сочетании проводного и печатного монтажа. В этом случае вместо печатных проводников используют провода диаметром 15... 30 мкм в полиамидной изо-1 ляции. Плата покрывается*! слоем термореактивного-1 клея, который служит для крепления проводов. Затем! на поверхности ДПП созда-* ется требуемая разводка.] Этим сиоссбом можно значительно уменьшить пло-1 щадь, занятую проводни-] ками. Проводной монтаж бо- лее экономичен, чем метод; обычного печатного монта- жа, так как отпадает необходимость в гальванических процессах. Провода имеют электрическую изоляцию, поэтому их можно прокладывать близко друг к другу и выполнять пересечение. Благодаря этому площадь для размещения схемы может быть уменьшена. Основными методами проводного монтажа являются стежковый и многопроводный монтаж фиксированными проводами. Стежковый монтаж. Изолированный провод укладывают на од- ной стороне ДПП и выводят его в виде петель через монтажные отверстия на другую сторону с присоединением к контактным площадкам платы. Монтаж осуществляется проводом диаметром до 0,15 мм в эмалевой изоляции, которая удаляется в процессе облу- живания. Образование петель провода производят путем прошивки трубчатой иглой (рис. 13.14). Двустороннюю печатную плату / устанавливают на эластичную прокладку, состоящую из толстой резины 4, нескольких слоев тон-* кой резины 3 и слоя кабельной бумаги 2. При входе в отверстие Игла 5 формирует петлю 6 и прокалывает эластичные прокладки, которые фиксируют петлю. Выходя из отверстия, игла скользит по проводу, а петля остается в прокладке. Затем иглу перемещают по кратчайшему расстоянию к следующему отверстию и цикл повторяют. Рис. 13.14. Основные этапы стежкового монтажа: в-сборка пакета; б - формирование петли; в - удаление прокладок; г - лужение; д - пайка Иглу изготовляют ИЗ нержавеющей стали со скосом под углом 50... 75°. Внутренний диаметр иглы принимается больше диаметра провода на 0,1 мм. Материал прокладки должен хорошо прокалываться иглой и закреплять петли провода. В мягкой прокладке трудно закрепить петлю, так как она будет вытягиваться вместе с иглой. При чрезмерно твердом материале формирование петель будет затруднено. После прокладки проводов резиновые прокладки удаляют, стягивая их с петель. Слой кабельной бумаги остается на плате и предохраняет печатный монтаж при лужении петель. Затем кабельную бумагу удаляют, петли подгибают и производят их пайку к контактной площадке. 7. Размеры контактных площадок должны обеспечивать возможность присоединения провода и вывода элемента, которые осуществляются внахлестку. Паяные соединения имеют скелетную форму. На ДПП со стежковым монтажом можно осуществить монтаж эквивалентной восьмислойной МПП. Плата с двусторонним монтажом представляет собой спрессованный пакет, состоящий из двух оснований со стежковым монтажом и адгезионного слоя между ними. Основания располагают таким образом, чтобы провода находились внутри, а стороны с контактными площадками для пайки петель провода и выводов элементов-с внешней стороны. Двусторонние печатные платы со стежковым монтажом следует применять только в тех случаях, когда высокая плотность монтажа обеспечивает существенное повышение технико-экономических показателей изделия. Многопроводной монтаж, фиксируемый проводами. Такой монтаж представляет собой упорядоченное прокладывание изолированных проводов с полиамидной изоляцией на поверхности ДПП. Для фиксации проводов на плату наносят слой адгезива, состоящего из клеевых пленок и стеклоткани. После погружения проводов в слой адгезива производят его окончательное отверждение путем прессования при t= 180°С и давлении 1,5 МПа. В плате с закрепленными монтажными проводами .сверлят отверстия. При этом необходимо, чтобы торец провода по форме соответствовал краю отверстия. После подготовки поверхности отверстие и торец провода подвергаются химико-гальванической металлизации, качество которой определяет надежность электрического соединения проводного и печатного монтажа. На одной стороне такой платы можно разместить несколько слоев проводного монтажа, чередуя нанесение адгезива и раскладку проводов. Плата с тремя слоями многопроводного монтажа эквивалентна одиннадца-тислойной МПП. 13.4. Сварка Сваркой называется процесс получения неразъемного соединения металлических изделий путем местного нагревания их до расплавления или тестообразного (пластического) состояния без  Рис. 13.15. Точечная контактная сварка: а - принципиальная схема; б -строение сварочной точки применения или с применением механического усилия. Основным видами сварки являются контактная, электродуговая и/диффузной ная сварки. Контактная сварка. Контактная сварка (точечная и шовная осуществляется методом сопротивления, при котором ток, испол зуемый для нагревания, пропускается последовательно от одно1 свариваемого изделия к другому через поверхность их соприкос новения. Точечную сварк; применяют для соединених листовых материалов не. большой толщины. Сварива емые листы (два или три) -.вводят в промежуток меж ДУ медными электродам! (рис. 13.15, а). При сжати!, электродов 2 я 4 от свароч- ного трансформатора / прО ходит ток. В месте контактг. деталей 3 из-за повышенно-* го сопротивления выделяет- ся наибольшее количестве теплоты. Центральнаячасть точки доводится до плавл( ния и образует литое ядро / (рис. 13.15, 6). Расплавленный металл 1 ядра удерживается от вытекания плотным кольцом 2, на- гретым до пластического состояния металла. После выключения тока образовавшаяся точка находится под давлением электродов до окончания процесса кристаллизации расплавленного; ядра. Основными параметрами, определяющими качество соединения являются сила сварочного тока и длительность воздействия, уси- лие сжатия электродов и размеры их рабочей поверхности. Размеры сварочной точки зависят от количества теплоты, вы-j деляемого в зоне сварки, которое определяют по закону Джоуля - Ленца: Q=0,24r j RPdi, (13.3) где / - сила тока. А; i - время сварки, с; R - общее сопротивление в зоне сварки. Ом. Давление электродов значительно влияет на количество выделяемой теплоты. При малом давлении в месте контакта свариваемых деталей сопротивление большое и металл ядра точки расплавля- ется быстро; достаточная зона пластичного металла не успевает, образоваться и возможно снижение прочности сварочной точки 198 вследствие выплесков металла. При давлении выше оптимального уменьшаются количество теплоты, выделяемого в месте сварки, и диаметр точки. Время сварки выбирают таким, чтобы цедтральная часть точки нагревалась выше температуры плавления. При более низкой температуре сварки не произойдет. Слишком длительный нагрев приводит к образованию большого ядра, которое может выйти за пределы действия электродов, что снижает прочность точки. Включение тока и сжатие электродов осуществляются с помощью педали, а в автоматических машинах - с помощью специальных электромагнитных или ионных прерывателей. Большое значение для получения качественного соединения имеет подготовка поверхностей деталей. Свариваемые детали должны плотно прилегать друг к другу в месте контакта и должны быть очищены от грязи, жира и оксидной пленки. Очистку проводят механическим способом (наждачным полотном, щеткой и др.) или химическим (травлением в соответствующих кислотах). Шовная сварка служит для получения плотных швов внахлестку. В этом случае электроды выполняют в виде роликов. При вращении сжатых роликов свариваемые детали протаскиваются между ними. Сварочные точки располагаются рядом, частично перекрывая друг друга, образуя непрерывный шов. Режим шовной сварки определяется шагом образующих шов точек, усилием, приложенным к роликам, диаметром роликов, скоростью сварки и силой сварочного тока. Электродуговая сварка. Эта сварка основана на плавлении металла под воздействием электрической дуги, образуемой при прохождении тока через воздушный промежуток между двумя проводниками. Одним из проводников является свариваемый металл, а другим - угольный или металлический электрод. Особенно важно применение электродуговой сварки прн электрическом монтаже. Она обеспечивает надежность соединения rfpH тепловых перегрузках, высокую механическую прочность, надежный электрический контакт, хороший внешний вид соединения, возможность сварки материалов, не поддающихся пайке (нихром, кон-стантан и др.). Применение сварки монтажных соединений вместо пайки повышает производительность труда и снижает себестоимость изделия вследствие отсутствия дорогостоящих припоев и флюсов, а также более низких требований, предъявляемых к подготовке поверхностей. Основными недостатками сварки электромонтажных соединений Являются невозможность их разъединения в отличие от соединений, выполняемых припоем, и недостаточная стойкость против коррозии. При сварке химически активных метал- лов и их сплавов используют электродуговую сварку в струе защитных газов( аргона, гелия и др.). Диффузионная сварка. Для материалов, сварка которых обычными методами затруднена (например, сталь с алюминием, воль- фрамом, титаном и др.), применяется диффузионная сварка. Ее осуществляют при повыщенных температурах с приложением сдавливающего усилия к месту сварки. Установка для сварки (рис. 13.16) состоит из вакуумной охлаждаемой камеры 2, внутри которой размещаются свариваемое изделие 4 и нагреватель 3. Сдавливающее усилие создается щтоком 5, проходящим через вакуумное уплотнение /, и механизмом нагру- жения 6. После создания в камере вакуума (133-10~... 133-10-5 Па) производится нагрев токами высокой частоты до температуры сварки. Глубокий вакуум при местном нагреве и давлении обеспечивает процессы взаимной диффузии с перемещением компонентов соединяемых деталей на расстояния, превыщающие межатомные связи. Нагрев способствует ускорению диффузии атомов металлов через поверхность стыка. Усилие сжатия прикладывается после нагревания изделия и поддерживается постоянным в течение всего зависит от свойства металла.  К Вакуумному насосу Рис. 13.16. Диффузионная сварка в вакууме процесса сварки. Величина усилия температуры сварки и других факторов. Процесс диффузионной сварки условно можно разделить на две стадии. На первой стадии создаются условия для образования металлических связей. Для этого необходимо обеспечить тесный контакт свариваемых поверхностей и создать условия для удаления поверхностных пленок оксидов. Тесный контакт обеспечивается за счет использования режимов с повышенными температурами, вследствие чего выступы в зоне контакта деформируются при значительно меньших нагрузках, что дает хороший контакт по всей поверхности свариваемых изделий. Предупреждение образования оксидных пленок достигается тем, что сварка осуществляется в вакууме. На второй стадии происходят процессы взаимной диффузии атомов свариваемых материалов. Преимущество диффузионной сварки заключается в том, что свариваемый металл не доводится до плавления. При этом возможно получение высокой точности размеров свариваемого изделия, 13.5. Монтажная микросварка Обычные методы сварки при выполнении монтажных соединений . в интегральных схемах применяют весьма ограниченно, что обусловлено малыми размерами соединений. Микросоединения выполняют золотой или алюминиевой проволокой диаметром менее 50 мкм. Контактные площадки микросхем имеют малую площадь. Для выполнения микросварных соединений используют различные методы сварки. Основными из них являются следующие методы сварки: термокомпрессионная, с косвенным импульсным нагревом, расщепленным электродом, ультразвуковая. Микросварные соединения выполняют на установках, оснащенных оптическими устройствами и манипуляторами.  Рис. 13.17. Термокомпрессиовная сварка: а - принципиальная схема; б - клином; е - с помощью двух игл; г - капилляром Термокомпрессионная сварка. Она осуществляется при одновременном воздействии повышенной температуры и давления (рис. 13.17). Свариваемые детали 2 vl 3 (рис. 13.17, а) устанавливают на рабочий стол 4. Пуансон / имеет вертикальное перемещение. Давление можно регулировать в определенных пределах. Теплота подводится к пуансону и рабочему столу от нагревателя 5, представляющего собой нихромовую спираль. Нагрев увеличивает пластичность выводов и позволяет уменьшить усилие, необходимое для их деформации. В зависимости от конкретных условий усилие выбирают в пределах 0,5... 1,8 Н, температуру 250...400°С, время сварки 5...30 с. При термокомпрессионной сварке часто применяют защитную среду (аргон, азот и др.). Пуансон изготовляют из материалов, не обладающих адгезией к металлическому проводнику в условиях сварки. К таким материалам относятся вольфрам, молибден, оксид бериллия и др. Инструмент может иметь форму клина (рис. 13.17, б) двух игл (рис, 13.17, в) или капилляра (рис. 13.17, г).

ООО «Мягкий Дом» - это Отечественный производитель мебели. Наша профильная продукция - это диваны еврокнижка. Каждый диван можем изготовить в соответствии с Вашими пожеланияи (размер, ткань и материал). Осуществляем бесплатную доставку и сборку. Звоните! Ежедневно! (926)274-88-54 Продажа и изготовление мебели. Копирование контента сайта запрещено. Авторские права защищаются адвокатской коллегией г. Москвы. |