(926)274-88-54

Бесплатная доставка.

Бесплатная сборка.

График работы:

Ежедневно. С 8-00 до 20-00.

Почта: soft_hous@mail.ru

|

Звоните! (926)274-88-54 Бесплатная доставка. Бесплатная сборка. |

Ассортимент тканей График работы: Ежедневно. С 8-00 до 20-00. Почта: soft_hous@mail.ru |

|

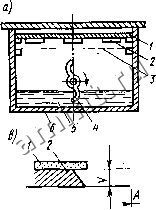

Читальный зал --> Электронные вычислительные машины Машинная печать предусматривает осуществление тех же опе раций, что и ручная. Движение шпателя, подача резиста и подъел трафарета автоматизированы. Платы подаются на рабочую пози цню (рис. 12.13, б) из магазина / столом 2, снабженным вакуумным присосом. Вакуумный насос включается переключателем/.! Движением стола управляет кулачок 8, сидящий на распределительном валу 9. Сетчатый трафарет 5, закрепленный в рамке, мс жет перемещаться в вертикальном направлении от кулачка 7. Рабочий ход ракеля 3 осуществляется при движении стола от кулачка 6. В конце рабочего хода ракель поворачивается вокруг оси вакуум снимается и плата с нанесенным рисунком направляется на сушку. Получение рисунка схемы методом трафаретной печати на 60% дешевле, чем фотохимическим. Однако метод трафаретной печати имеет малую разрешающув способность, которая определяется размером ячеек в сетке (обычнс 0,08 мм). Так как краска растекается, то разрешающая способность уменьшается до 0,10...0,15 мм. Трафаретную печать используют том случае, если ширина проводников и расстояние между hhmi: более 0,3 мм, точность переноса изображений не выше 0,1 мм. Типичные дефекты трафаретной печати - поры и проколы слое нанесенного резиста, неровные края проводников, неравнс мерная толщина. Основными причинами дефектов являются запы ленность помещения, несоответствующая вязкость резиста, износ трафарета, царапины на трафарете, возникающие от твердых час- тиц, попадающих в краску. На свойство красок существенно влня- ют климатические условия на участке (температура, влажность) 12.4. Химические и гальванические процессы изготовления печатных плат Основное назначение химических и гальванических процессов, заключается в металлизации монтажных отверстий и защите ри* сунка печатной платы при травлении. Типовой технологический процесс химической и гальванической металлизации печатных плат (ГОСТ 23770-79) состоит из этапов подготовки поверхности, сенсибилизации, активации, химическога, и гальванического меднений, гальванического осаждения сплава! SnPb. Подготовка поверхности монтажных отверстий печатных плаг заключается в гидроабразивной обработке, подтравливании ди электрика в отверстиях серной кислотой и фтористым водородом промывки в проточной воде. ; Сенсибилизация (повышение чувствительности к меди) осущест4 вляется в растворе двухлористого олова, соляной кислоты и метал1 лического олова в течение 5...7 мин с последующей промывкой т дистиллированной воде. В результате сенсибилизации на поверхнс 166  Рис. 12.14. Схема гальванического меднения печатных плат сти стенок отверстий адсорбируется пленка ионов двухлористого олова, являющаяся восстановителем для палладия. Активация проводится в водном растворе двухлористого палладия и аммиака в течение 5...7 мин. Металлический палладий служит центром кристаллизации при химическом меднении. Для сокращения технологического цикла и улучшения качества металлизации используют совмещенный активирующий раствор, в состав которого входят соли палладия и олова. Химическое меднение состоит в восстановлении меди на активированных поверхностях из раствора, в который входят соли меди, никеля, формалина, соды и др. Время осаждения слоя меди толщиной 0,25 ...0,5 мкм составляет 15... 20 мин. Для облегчения удаления водорода, выделяющегося в процессе меднения, и для лучшего смачивания отверстий раствором процесс ведется с плавным покачиванием плат или с наложением ультразвукового поля. Осадки меди в этом случае имеют более плотную структуру, что объясняется лучшими условиями для удаления водорода, закрывающего поверхность диэлектрика. альваническую металлизацию применяют для увеличения тонкого слоя меди, полученного при химической металлизации до толщины 5...8 мкм, и последующего образования проводящего рисунка схемы с толщиной меди в отверстиях 25 мкм. Гальваническое меднение требует замкнутого контура проводящих покрытий, которое осуществляется технологическими проводниками, прошивкой отверстий медной проволокой и применением специальных рамок. Медь наращивают в сернокислом борфторис-то-водородном и других электролитах. При продолжительном воздействии электролита на изоляционное основание возможно ухудшение его диэлектрических свойств. Нанесение гальванических покрытий осуществляют в ваннах (рис. 12.14). Плату 4 зажимают в металлической рамке и подвешивают на шине У, установленной в ванне 2 с электролитом. Шину подключают к отрицательному источнику тока, а электроды 3, изготовленные из электролитической меди,- к положительному источнику тока. На плате, которая является катодом, осаждается медь. Для получения хорошего покрытия на стенках отверстий предусматривается перемещение рамки, что обеспечивает постоянное обновление электролита в отверстиях. Важным технологическим параметром является рассеивающая способность процесса, от которой зависит отношение толщины по- крытия в отверстии к толщине покрытия на поверхности платы Так как это отношение не может быть больше единицы, то необх! димо наносить более толстый слой на поверхность платы, чтоб: получить слой заданной толщины в отверстии. Гальваническое осаждение сплава олово - свинец толщино! 8...20 мкм производится с целью предохранения проводящеп рисунка при травлении плат и обеспечения хорошей паяемости, Возможно применение специальных покрытий (палладий, золо и др.) толщиной 2...5 мкм. Осаждение гальванических сплавов бо-; лее сложно, что вызвано необходимостью поддержания определенного состава покрытия. Адгезия гальванического покрытия зависит от качества подготовки поверхности для металлизации и со блюдения режимов процесса. Травление является химическим процессом, при котором участю медной фольги, не защищенные резистом, удаляются с поверхности, диэлектрического основания, а участки, покрытые резистом, сохра няются и формируют рисунок печатной платы. В качестве резиста используются фоторезист, трафаретная краска или устойчивый к воздействию травителей гальванически нанесенный слой оловянно-свинцового сплава (припоя) или благородных металлов. Процесс, травления включает в себя предварительную очистку, собственно] травление металла, очистку после травления и удаления фоторе-: зиста. Травление печатных плат с рисунками, защищен-J ными сплавами на основе олова-свинца или -благородных металлов, производится в растворах на основе хлорной меди (ГОСТ 23727- 79). Такие растворы имеют низкую стоимость, просты в приготовлении и легко удаляются с платы после травления. Если рисунок платы защищен печатными красками, то травление производится в Железомедном хлоридном растворе. Травление набрызгиванием производится в ваннах (рис. 12.15, а). Плата 2 закрепляется в обойме / и устанавливается в ванне 6 на небольшом расстоянии от поверхности травильного раствора 5. Сетка 3 защищает ротор 4 от случайного попадания деталей. Травильный раствор 5 набрызгивается на плату вращающимися лопастями ротора, установленного на дне ванны. По ходу процесса концентрация раствора изменяется и содержание ванны необходимо своевременно корректировать. Травление набрызгиванием обеспечивает равномерное удаление фольги и малое ее подтравливание. Однако этим методом можно обрабатывать одновременно небольшое количество плат при невысокой скорости травления. Струйное травление обеспечивает высокую производительность. Травитель под высоким давлением через систему сопл распыляется на поверхность платы (рис. 12.15, б). С поверхностью платы постоянно соприкасается свежий раствор, поступающий из сопла, что обеспечивает высокую скорость травления. Этот метод является универсальным и обеспечивает травление с высокой разрешающей способностью. Время травления сокращается при повышении температуры раствора (до 40°С), увеличении силы удара струи травильного раствора о поверхность платы и количества воздуха, подаваемого в раствор. В зависимости от перечисленных факторов время травления фольги толщиной 35 мкм может составлять 2...12 мин.   Рнс. 12.15. Травление фольги: U - набрызгиванием; 6 - распылением; в - проводники после травления (/ - фоторезист, 2 - фольга) Травящий раствор действует со всех сторон и вызывает нежелательные боковые подтравливания (рис. 12.15, в), которые оцениваются коэффициентом травления K, = v/A, где v - толщина фольги; А - боковое подтравливание. Для уменьшения подтравливания следует применять тонкую (18 мкм) или сверхтонкую (5 мкм) фольгу. Защитный слой трафаретной краски или фоторезиста снимают в щелочных растворах. Для снятия некоторых красок используется дополнительное механическое воздействие вращающихся щеток. После травления необходима тщательная промывка в горячей проточной воде для удаления травителя. 12.5. Типовые технологические процессы изготовления печатных плат Все процессы изготовления печатных плат можно разделить на субтрактивные, аддитивные и полуаддитивные. Субтрактивный процесс (subtractio -отнимать) получения проводящего рисунка заключается в избирательном удале- НИИ участков проводящей фольги путем траЁления; аддитивный] процесс (additio - прибавлять)-в избирательном осаждении] проводящего материала на нефольгированный материал основания; Входной контроль фамгироВанного диэлектрика .-7- Идалеиие фота-резиста и краски Нарезка заготовок сверление или продиВка отверстий I-J-- Вскрытие базовых отверстий 1-5- Механическая ойравотка Подготовка поверхности (рольгирован-ного диэлектрика МаркироВка Получение рисунка печатной платы гП-- Нанесение эпоксидной маски Травление меда г-П- УпакоВка. Рис. 12.16. Схема типового технологического процесса изготовления печатной платы химическим методом полуаддитивный процесс предусматривает предваритель- ное нанесение тонкого (вспомогательного) проводящего покрытия впоследствии удаляемого с пробельных мест. В соответствии с ГОСТ 23751-86 конструирование печатных) плат следует осуществлять с учетом следующих методов изготовле-i ния: химического для ОПП, ГПК; комбинированного позитивного (для ДПП, ГПП); электрохимического (полуаддитивного) для? ДПП; металлизации сквозных отверстий для МПП. Все рекомендуемые методы (кроме полуаддитивного) являются субтрак-тивными. Химический метод, или метод травления фольгированного ди- электрика. Метод заключается в том, что на медную фольгу, при-j гжжжяятжгмжжжггжжж.  этапы получения клеенную к диэлектрику, наносят позитивный рисунок схемы проводников. Последующим травлением удаляется металл с незащищенных участков и на диэлектрике получается требуемая электрическая схема проводников. Наиболее распространенными вариантами этого метода являются фотохимический и сеточно-химический, которые отличаются способом нанесе- проводников фотохимическим методом ния защитного слоя (фотопечать или трафаретная печать). Схема типового технологического процесса изготовления печатных плат химическим методом показана на рис. 12.16. Основными этапами получения проводников являются (рис. 12.17) подготовка поверхности, нанесение слоя фоторезиста, экспонирование, проявление схемы, травление фольги, удаление фоторезиста. Подготовку поверхности фольги выполняют вращающимися латунными или капроновыми щетками. На поверхность фольги наносят смесь маршаллита и венской извести. В результате зачистки желательно получение шероховатости фольги в пределах Ra 2,5... 1,25 мкм, что обеспечивает хорошую адгезию фоторезиста и легкое удаление его при проявлении. Независимо от механической зачистки во всех случаях проводят химическую очистку фольги и нефольгированных поверхностей платы. Ее выполняют в щелочных растворах с последующей промывкой в деионизованной воде. Для нейтрализации остатков щелочи и удалении слоя оксидов платы подвергают декапированию в растворе соляной и серной кислот. Качество очистки влияет на все последующие операции технологического процесса. Результатом плохой очистки могут явиться проколы, неполное травление меди, отслаивание, недостаточная адгезия фоторезиста и другие дефекты. Нанесение слоя фоторезиста осуществляют на подготовленную поверхность I фольги (рис. 12.17, а) слоя фоторезиста 2 и производят его сушку в течение 15...20 мин при температуре 65°С (рис. 12.17, б). Экслонирование осуществляют при помощи фотошаблона <? с негативным изображением схемы в вакуумной светокопировальной раме для засвечивания. В качестве источника света используют дуговые ртутные и люминесцентные лампы (рис. 12.17, б). Для получения резкого изображения необходим плотный контакт между фотошаблоном и фоторезистом.

ООО «Мягкий Дом» - это Отечественный производитель мебели. Наша профильная продукция - это диваны еврокнижка. Каждый диван можем изготовить в соответствии с Вашими пожеланияи (размер, ткань и материал). Осуществляем бесплатную доставку и сборку. Звоните! Ежедневно! (926)274-88-54 Продажа и изготовление мебели. Копирование контента сайта запрещено. Авторские права защищаются адвокатской коллегией г. Москвы. |