(926)274-88-54

Бесплатная доставка.

Бесплатная сборка.

График работы:

Ежедневно. С 8-00 до 20-00.

Почта: soft_hous@mail.ru

|

Звоните! (926)274-88-54 Бесплатная доставка. Бесплатная сборка. |

Ассортимент тканей График работы: Ежедневно. С 8-00 до 20-00. Почта: soft_hous@mail.ru |

|

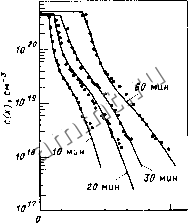

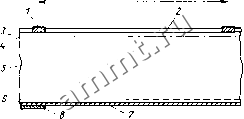

Читальный зал --> Солнечные элементы 4.3.3. Введение легирующей примеси путем диффузии Введение легирующей примеси в базовую область осуществляют, как правило, в процессе выращивания кристалла. Затем, например, слой и-типа на базе р-типа можно получить диффузионным введением донор-ных примесных атомов в базовый слой, концентрация которых должна превьнлать долю акцепторов в базовом слое, а также выращиванием дополнительного и-слоя (например, химическим осаждением из паровой фазы) или методом ионной имплантации. Подробное обсуждение способа диффузионного легирования кремния проведено Грувом [Grove, 1967]. В настоящее время фактически все кремниевые солнечные элементы создают с помощью диффузионного легирования. Легирующая примесь может быть доставлена в область диффузии одним из следующих способов: 1) введением в поток в газообразной или паровой фазе (например, ВС1з в увлажненный поток или или PjOs в осущенный газ) [Runyan,1965]; 2) диффузией из тонкой пленки легирующей примеси, осажденной вакуумно-термическим испарением или электролитически; 3) диффузией из инертного твердого слоя, содержащего легирующую примесь (например, из боросодержащих стеклообразных слоев силикатов и боратов калия); 4) диффузией из слоев порошкообразного легированного оксида SiOj, нанесенных намазыванием, центрифугированием, разбрызгиванием или трафаретной печатью [Shah, Fuller, 1976; Chandler е. а., 1976]; 5) диффузией из легированного слоя SiOj, полученного методом химического осаждения из паровой фазы. Диффузионное введение фосфора в кремний обычно выполняют при температуре 950°С в течение 10 мин, толщина диффузионного слоя при этом равна 0,25 мкм. Процесс диффузии идеально подчиняется законам Фика, в соответствии с которыми концентрационный профиль примеси для источника примеси бесконечной мощности можно описать выражением yV(x,f)=yVo[l-erf(x/(2))]. (4.5) В большинстве случаев, однако, профиль более сложен из-за зависимости коэффициента диффузии от концентрации примеси и вакансий и ввиду отклонения температурной зависимости коэффициента диффузии от закона Аррениуса [Shewmon, 1963]. С ростом длительности диффузионного процесса формируется концентрационное плато, отвечающее пределу растворимости диффузанта, как в случае диффузии атомов Р, показанном на рис. 4.13. При охлаждении кремния высокая концентрация легирующей примеси приводит к нарушениям в кристаллической решетке с образованием дислокаций и других дефектов, которым соответствуют глубокие уровни, резко снижающие время жизни носителей заряда (до Ю с) в сильно легированной области [Lindmayer, Allison, 1973]. Этот эффект обусловливает наличие на поверхности так называемого мертвого слоя, ограничивающего фотоотклик многих ранних конструк-164 Рис. 4.13. Диффузионные профили фосфора в кремнии при различных длителыюстях процесса диффузии (температура 950°С, источник примеси POCI3, исходная концентрация примеси в подложке 210* см~); с (х) - концентрация атомов Р на расстоянии x от поверхности ции кремниевых солнечных элементов (в 1970-1975 гг.) в коротковолновой области спектра. Избежать наличие мертвого слоя можно путем: 1) снижения концентрации легирующей примеси на поверхности в процессе диффузии, например используя стеклообразный источник примеси, поддерживающий поверхностную концентрацию при значении ниже предела растворимости примеси в кремнии; 2) диффузии из источника ограниченной мощности (например, применяя тонкую пленку, полученную вакуумно-термическим испарением); 3) проведения кратковременной диффузии (называемой разгонкой), удаления источника примеси и последующего продолжения процесса (называемого загонкой) фактически из источника ограниченной мощности;  0,2 0,4 0,6 0,8 1,0 х,мкм 4) удаления нарушенного слоя после диффузии. 4.3.4. Другие способы легирования Эффективный способ получения легированного слоя - просто его наращивание на поверхности базовой пластины путем химического осаждения из паровой фазы, т. е. введением примеси, изменяя парциальное давление легирующего газа в проточной системе. При этом необходимо принимать во внимание значение коэффициента прилипания атомов легирующей примеси и учитьшать эффекты взаимодиффузии [Runyan, 1965]. Облучением потоком нейтронов кремний можно превратить в фосфор; нейтронное трансмутационное легирование бьшо применено для получения высокой степени однородности легирования и больших диффузионных длин в поликристаллическом кремнии [Westbrook, Polgreen, 1976; Hoffman, 1981]. Это очень важный результат, поскольку в поликристаллических материалах механизм диффузии по границам зерен доминирует над диффузией в объеме зерна. Для получения тонких легированных областей в солнечных элементах применяют метод имплантации пучком ионов примеси с энергиями 60- 300 кэВ [Varma, Swerdling, 1976]. Глубина легирования определяется энергией ионного пучка (например, при энергии 60 кэВ средняя глубина легирования около 50 нм). Ионной имплантации всегда сопутствуют значительные нарушения, поэтому необходим отжиг образцов в процессе или после ионной имплантации. Несмотря на относительно низкие значения Vqc, обусловленные остаточными нарушениями, значения Jc высоки, и получены солнечные злементы, у которых 17 = 10,4% при условии освещения АМО [Kirkpatrick е. а., 1976]. В случае этих элементов для отжига дефектов, а также для обеспечения сплавления и спекания контактов на лицевой и тыльной поверхностях применяли нагрев с помощью импульсного электронного пучка. Перспективным способом устранения имплантационных повреждений является также лазерный отжиг. Для солнечных элементов на основе МДП-структуры представляет интерес эффект обмена примесями с растущим слоем оксида. Если, как это часто бывает, коэффициент сегрегации примеси в оксиде меньше, чем в кремнии, то имеет место накопление примесных атомов на границе раздела. 4.4. ТЕХНОЛОГИЯ И ПАРАМЕТРЫ ТИПИЧНЫХ КРЕМНИЕВЫХ СОЛНЕЧНЫХ ЭЛЕМЕНТОВ 4.4.1. Конструкция солнечного элемента и его зонная диаграмма На рис. 4.14 схематически показаны поперечный разрез и вид сверху солнечного элемента на основе -р-гомоперехода в Si. Основой злемента является пластина толщиной 200-500 мкм из монокристалла от 300 до 3000 мкм Z см  Рис. 4.14. Типичная геометрия солнечного Si элемента: / - лицевой сетчатый токосьемный контакт (многослойная система Ti - Pd - Ag ~ припой); 2 - просветляющее покрытие; 3 ~ легированный слой п-типа толщиной 0,2 мкм; 4 - слой объемного заряда толщиной 0,5 мкм; 5 - база р-типа толщиной 200 мкм; б - р*-слой толщиной 0,5 мкм; 7 - тьшьный контакт; 8 - токосьемная шина; 9 - сетчатый токосъем Si. Толщина пластин выбирается скорее исходя из структурных критериев, чем из требований полного поглощения света. Действительно, в солнечных элементах толщиной 50 мкм получен КПД т? = 11,8% [Ston е.а., 1980; Chiang е. а., 1978]*. * В этих элементах обеспечена возможность многократного прохождения света благодаря тыльному зеркалу и текстурированной поверхности, что снимает проблему полного поглощения света очень тонким базовым слоем. - Прим. ред. 166

ООО «Мягкий Дом» - это Отечественный производитель мебели. Наша профильная продукция - это диваны еврокнижка. Каждый диван можем изготовить в соответствии с Вашими пожеланияи (размер, ткань и материал). Осуществляем бесплатную доставку и сборку. Звоните! Ежедневно! (926)274-88-54 Продажа и изготовление мебели. Копирование контента сайта запрещено. Авторские права защищаются адвокатской коллегией г. Москвы. |